Mi az a rögzítő

Mik Rögzítő megoldások?

Rögzítő megoldások az anyagok összekapcsolására vagy rögzítésére használt különféle típusú eszközökre, termékekre és technikákra vonatkozik. Ezek a megoldások döntő szerepet játszanak számos iparágban, beleértve az építőiparban, az autóiparban, a repülőgépiparban és a gyártásban.

Mi az a rögzítő?

Kapocs fontos hardvereszköz, amelyet számos mérnöki alkalmazásban használnak két vagy több objektum mechanikus összekapcsolására vagy rögzítésére. Ezeket a hegesztés alternatíváinak tekintik. A piacon standard alkatrészekként is ismert.

A gépgyártás során rögzítőelemeket használnak két alkatrész összetartására. A kötőelemek három kategóriába sorolhatók: állandó rögzítők, ideiglenes rögzítők és félig állandó rögzítők.

A kötőelemek jellemzői

A rögzítőelemek olyan mechanikus eszközök, amelyek két vagy több alkatrészt összetartanak. Tetszés szerint össze- és szétszerelhetők, lehetővé téve az alkatrészek könnyű eltávolítását azok sérülése nélkül. A kötőelemek általában kis méretűek, könnyűek és könnyen tömegesen gyárthatók. Ez lehetővé teszi a gyártók számára, hogy egyetlen összeszerelősoron nagy mennyiségű rögzítőelemet használjanak minimális munkaerőköltséggel, összehasonlítva más típusú rögzítőrendszerekkel. Ezen túlmenően egyszerű használatuk azt jelenti, hogy kevés karbantartást igényelnek, és ezért idővel alacsonyak az üzemeltetési költségeik más rendszerekhez képest, mint például a szegecsek vagy csavarok, amelyek bonyolultságuk miatt gyakori karbantartást igényelnek.

A kötőelemek anyagai

Az iparban három fő típusú acél kötőelem létezik: rozsdamentes acél, szénacél és ötvözött acél. A rozsdamentes acél kötőelemek fő típusai: 200-as sorozat, 300-as sorozat és 400-as sorozat. A titán, az alumínium és a különféle ötvözetek szintén a fém kötőelemek általános szerkezeti anyagai. Sok esetben speciális bevonatokat vagy bevonatokat lehet felvinni a fém kötőelemekre teljesítményjellemzőik javítására, például a korrózióállóság fokozására. A leggyakoribb bevonatok/bevonatok közé tartozik a cink, króm és a tűzihorganyzás.

Szénacél

A szénacél szén- és vasötvözetek sorozata, amelyek legfeljebb körülbelül 1% szenet és legfeljebb 1.65% mangánt tartalmaznak, és meghatározott mennyiségű dezoxidáló elemeket és más elemek maradékait adják hozzá.

Alacsony ötvözetű acél

Az alacsonyan ötvözött acél egyfajta acélból és más fémekből álló fémkeverék, amely ideális tulajdonságokkal rendelkezik. Az alacsonyan ötvözött acél körülbelül 1-5% ötvözőelemeket tartalmaz. Ezért pontos kémiai összetételű, jobb mechanikai tulajdonságokat biztosít, és célja a korrózió megakadályozása.

Rozsdamentes acél

A rozsdamentes acél a 10.5% vagy több krómot tartalmazó korrózióálló ötvözött acélcsalád általános kifejezése. Minden rozsdamentes acél magas korrózióállósággal rendelkezik. Ez a támadással szembeni ellenállás annak köszönhető, hogy az acél felületén egy természetes krómban gazdag oxidfilm képződik.

Sárgaréz

A sárgaréz egy rézalapú ötvözet, amelynek fő adalékanyaga a cink.

Alumínium

Az alumínium egy ezüstös fehér fém, a periódusos rendszer 13. eleme. Meglepő tény az alumíniummal kapcsolatban, hogy ez a legszélesebb körben elterjedt fém a Földön, a Föld magjának tömegének több mint 8%-át teszi ki. Ez egyben a harmadik leggyakoribb kémiai elem bolygónkon az oxigén és a szilícium után.

Réz

A réz Cu (latinul: cuprum) szimbólummal és 29-es rendszámmal ellátott kémiai elem. Nagyon magas hővezető- és vezetőképességű képlékeny fém. A tiszta réz puha és műanyag; Az újonnan feltárt felület narancsvörös. Hő- és elektromosságvezetőként, építőanyagokként és különféle fémötvözetek alkatrészeiként használják.

A címet írónk adta.

Titán

A titán egy átmenetifém lámpa fehér ezüst fém színű. Erős, fényes és korrózióálló. A tiszta titán vízben oldhatatlan, de koncentrált savban oldódik. Magas levegő hőmérsékletnek kitéve ez a fém passzív, de védő oxidréteget képez (ami korrózióállóságot eredményez), de szobahőmérsékleten ellenáll az elszíneződésnek.

A fő oxidációs állapot 4+, bár a 3. állapotok+ és 2+ is ismertek, de nem túl stabilak. Ez az elem a levegőben ég, amikor felmelegítik, és TiO-dioxidot kapnak2 és ha halogénnel egyesül. Csökkenti a vízgőzt, szén-dioxidot és hidrogént képezve. A forró tömény savhoz hasonlóan reagál, de klór-hidrogénsavval trikloridot képez. A fém abszorbeálja a hidrogént, hogy TiH-t kapjon2 és nitrid-ónt és karbid-ticet képez. Egyéb ismert vegyületek a kén TiS2, a legalacsonyabb oxidok Ti2O3 és TiO és kén Ti2S3 és tis. A sók mindhárom oxidációs állapotban ismertek.

Nikkel és ötvözetei

A nikkelötvözet olyan ötvözet, amelynek fő eleme a nikkel. A nikkel és a réz között teljes a szilárd anyag oldhatósága. A vas, króm és nikkel közötti széles oldhatósági tartomány számos ötvözetkombinációt tesz lehetővé.

Mindezek az anyagok számos rögzítőelemen megtalálhatók, beleértve a csavarokat, szegecseket, csavarokat és anyákat. Mind szerkezeti, mind nem szerkezeti alkalmazásokban, például bútorokhoz vagy elektronikus eszközökhöz való rögzítéshez egyaránt használják

A rögzítőelemek típusai

Sokféle rögzítőelem létezik. Az alábbiakban felsoroljuk a leggyakoribbakat:

1. Csavarozza: ez egy rögzítőelem, amely fejből és hengerből áll, és a csavar külső menettel rendelkezik. Anyákkal kell használni két átmenőlyukakkal ellátott rész rögzítéséhez és összekapcsolásához. A csavaros csatlakozások eltávolítható csatlakozások.

2. Csap: fej nélküli rögzítőelem, és csak két végén van külső menet. Csatlakozáskor az egyik végét be kell csavarni a belső menetes furatú alkatrészbe, a másik végét át kell menni az átmenőlyukkal ellátott részen, majd fel kell csavarni az anyát, még akkor is, ha a két rész egészében szorosan össze van kötve. A csapos csatlakozás egyben levehető csatlakozás is.

3. Csavar: ez is egy fejből és csavarból álló rögzítőelem.

Célja szerint három kategóriába sorolható: mechanikus csavar, rögzített csavar és speciális csavar.

- 1) Mechanikus csavar: elsősorban a rögzített menetes furatokkal rendelkező és az átmenőlyukakkal ellátott alkatrészek közötti csatlakozás rögzítésére szolgál.

- 2) Rögzítőcsavar: főleg két rész közötti relatív helyzet rögzítésére szolgál.

- 3) Speciális csavarok: például vannak szemcsavarok az alkatrészek emeléséhez.

4. Horony: belső menetes furat alakú, általában lapos hatszögletű oszlopforma, lapos négyzet alakú oszlop vagy lapos henger alakú. Csavarokkal, csapokkal vagy gépcsavarokkal együtt használható két rész rögzítésére és egy egésszé összekapcsolására.

Speciális kategóriája szerint két kategóriába sorolható: nagy szilárdságú önzáró anya és nejlon önzáró anya.

- 1) Nagy szilárdságú önzáró anya: nagy szilárdság és jó megbízhatóság. Útépítő gépekhez, bányászati gépekhez, vibrációs gépekhez és berendezésekhez használják. Ez európai technológia és kevésbé hazai termelés.

- 2) Nylon önzáró anya. Ez egy új típusú magas szeizmikus és lazulásgátló rögzítőelem, amely – 50100 ℃ hőmérsékletű különféle elektromechanikus termékekben használható. Jelentősen megnőtt a kereslet a nylon önzáró anyák iránt a repülőgépiparban, légi közlekedésben, tartályokban, bányászati gépekben, autószállító gépekben, mezőgazdasági gépekben, textilipari gépekben, elektromos termékekben és mindenféle gépben, amivel megelőzhetők a meglazult kötőelemek okozta súlyos balesetek.

5. Önmetsző csavar: hasonló a gépi csavarhoz, de a csavar menete az önmetsző csavar speciális menete. Két vékony fém alkatrész egészének rögzítésére és összekapcsolására szolgál. Ez a csatlakozás egyben leválasztható csatlakozás is.

6. Facsavar: hasonló a gépcsavarhoz is, de a csavar menete a facsavar speciális menete, amely közvetlenül csavarozható fa alkatrészekre vagy alkatrészekre, hogy fém vagy nem fém alkatrészeket átmenő furatokkal fával összekapcsoljon csavarok. Ezek az alkatrészek egymáshoz vannak rögzítve. Ez a kapcsolat egyben eltávolítható kapcsolat is.

7. Az alátét alakja egy rögzítőgyűrű. A csavar, csavar vagy anya tartófelülete és a csatlakozó felülete közé kerül, ami növeli a csatlakozó érintkezési felületét, csökkenti az egységnyi felületre eső nyomást, és megvédi a csatlakozó felületét a sérülésektől. Egy másik rugalmas alátét is betölthet ilyen szerepet. Az a funkciója, hogy megakadályozza az anya kilazulását.

8. Rögzítőgyűrű: a gépek és berendezések tengelyhornyába vagy furathornyába kell beszerelni, hogy megakadályozza a tengelyen vagy a lyukon lévő alkatrészek bal és jobb elmozdulását.

9. Csap: főleg az alkatrészek pozicionálására szolgál, illetve egyes részek csatlakoztatására, rögzítésére, erőátvitelre vagy egyéb rögzítők reteszelésére is.

10. Szegecs: fejből és fogantyúból álló rögzítőelem. Két alkatrész vagy alkatrész rögzítésére és összekapcsolására szolgál átmenő lyukakkal, hogy egy egészet képezzenek. Ezt a csatlakozási formát szegecskötésnek vagy röviden szegecselésnek nevezik. Ez egy elválaszthatatlan kapcsolat.

11. Összeszerelés és csatlakozási részegység: a mellékelt rögzítőelemek kombinációjára utal, mint például egyes gépcsavarok vagy csavarok, önálló csavarok, lapos alátétek vagy rugós alátétek, valamint a biztosító alátétek kombinációja. Csatlakozó pár: olyan rögzítőelemre vonatkozik, amelyet speciális csavarok, anyák és alátétek kombinációjával szállítanak, például nagy szilárdságú hatlapfejű csavarösszekötő pár acélszerkezethez.

12. Hegesztőszeg: fényenergiából és szögfejből vagy szögfej nélküli heterogén rögzítőelem, amely hegesztéssel fixen kapcsolódik egy alkatrészhez vagy alkatrészhez, hogy más részekkel csatlakozzon.

13. Acélhuzal csavaros hüvely: új típusú menetes csatlakozóelem, amely nagy szilárdságú és nagy pontosságú korrózióálló gyémánthuzalból van finomítva. Rugószerű kialakítású, a mátrix egy meghatározott csavarfuratába van beépítve, és belső felülete szabványos menetet alkot. A csavarcsavarral való illesztés jelentősen javíthatja a menetes csatlakozás szilárdságát és kopásállóságát; Főleg alumíniumban, magnéziumban, öntöttvasban, műanyagokban és más kis szilárdságú anyagokban. A reteszelés típusa egy vagy több reteszelőgyűrű hozzáadása a szokásos típus alapján.

A rögzítőelemek szabványa

Az alábbi táblázat csak tájékoztató jellegű, mivel a szabványok között gyakran előfordulnak méretbeli eltérések.

| DIN szabvány | ISO szabvány | Brit szabvány | Termékek |

|---|---|---|---|

| DIN 1 | ISO 2339 | Kúpcsapok, temperálatlan | |

| DIN 125 | ISO 7089 | Alátétek; közepes típus, elsősorban hatlapfejű csavarokhoz | |

| DIN 125 | ISO 7090 | Alátétek; közepes típus, elsősorban hatlapfejű csavarokhoz | |

| DIN 126 | ISO 7091 | C termékminőségű alátétek – hatlapfejű csavarokkal és anyákkal való használatra tervezték | |

| DIN 127 | BS4464B | Rugós zár alátétek szögletes vagy szögletes végekkel | |

| DIN 128 | Hajlított és hullámos rugós zár alátétek | ||

| DIN 137 | Rugós alátétek, ívesek vagy hullámosak | ||

| DIN 1440 | ISO 8738 | Közepes típusú alátétek csapokhoz | |

| DIN 1443 | ISO 2340 | Clevis Pins fej nélkül | |

| DIN 1444 | ISO 2341 | Clevis Pins fejjel | |

| DIN 1470 | ISO 8739 | Hornyolt csapok, teljes hosszban párhuzamosan hornyolt pilótával | |

| DIN 1471 | ISO 8744 | Hornyolt csapok, teljes hosszban kúpos hornyú | |

| DIN 1472 | ISO 8745 | Hornyolt csapok, félhosszú, kúpos hornyú | |

| DIN 1473 | ISO 8740 | Hornyolt csapok, teljes hosszban párhuzamosan hornyolt letöréssel | |

| DIN 1474 | ISO 8741 | Hornyolt csapok, félhosszú fordított hornyú | |

| DIN 1475 | ISO 8742 | Hornyolt csapok, harmadik hossza középen hornyolt | |

| DIN 1476 | ISO 8746 | Kerek fejű hornyolt csapok | |

| DIN 1477 | ISO 8747 | Süllyesztett fejű hornyos csapok | |

| DIN 1481 | ISO 8752 | Rugós típusú egyenes csapok (hengercsapok) – nehéz típus | |

| DIN 1587 | Hatszögletű kupolás sapkás anyák | ||

| DIN 1816 | Kerek anya rögzített csaplyukakkal belül; ISO metrikus finom menet | ||

| DIN 315 | Szárnyas anyák lekerekített szárnyakkal | ||

| DIN 316 | Szárnyas csavarok lekerekített szárnyakkal | ||

| DIN 404 | Hornyolt feszítőcsavarok | ||

| DIN 417 | ISO 7435 | Hornyolt készletcsavarok hosszú dübelvéggel | |

| DIN 427 | ISO 2342 | Hornyolt fej nélküli csavarok ferde véggel | |

| DIN 428 | ISO 4034 | Hatlapú anyák, C osztály | |

| DIN 433 | ISO 7092 | Sajtfejű csavarokhoz használható alátétek | |

| DIN 433-1 | ISO 7092 | A termékminőségű alátétek – 250 HV keménységig sajtfejű csavarokhoz tervezve | |

| DIN 433-2 | ISO 7092 | A termékminőségű alátétek – 300 HV keménységig sajtfejű csavarokhoz tervezve | |

| DIN 438 | ISO 7436 | Hornyolt készlet csavarok csésze heggyel | |

| DIN 439 | ISO 4035 | BS3692 | Hatszögletű vékony anyák |

| DIN 439 | ISO 4036 | BS3692 | Hatszögletű vékony anyák |

| DIN 439 | ISO 8675 | BS3692 | Hatszögletű vékony anyák |

| DIN 439-1 | ISO 4036 | Letöretlen hatszögletű vékony anyák – B termékminőség | |

| DIN 439-2 | ISO 4035 | Leélezett hatszögletű vékony anyák – A és B termékminőség | |

| DIN 439-2 | ISO 8675 | Leélezett hatszögletű vékony anyák – A és B termékminőség | |

| DIN 440 | ISO 7094 | Alátétek faépítményekhez | |

| DIN 444 | Szemhüvelyek | ||

| DIN 462 | Szerszámgépek; belső füles alátétek hornyos kerek anyákhoz horogkulcshoz a DIN 1804 szerint | ||

| DIN 464 | Recézett hüvelykujj csavarok, magas típus | ||

| DIN 466 | Recézett anyák, magas típusú | ||

| DIN 467 | recézett anyák, alacsony típusú | ||

| DIN 471 | Rögzítőgyűrűk (rögzítő gyűrűk) tengelyekhez; normál típusú és nehéz típus | ||

| DIN 479 | Négyszögletes fejű csavarok rövid szárvéggel | ||

| DIN 5406 | Záró alátétek és zárólemezek gördülőcsapágyakhoz | ||

| DIN 548 | Kerek anyák rögzített tűlyukakkal belül | ||

| DIN 551 | ISO 4766 | Hornyolt rögzítőcsavarok lapos véggel | |

| DIN 553 | ISO 7434 | Hornyolt rögzítőcsavarok kúpos heggyel | |

| DIN 555 | ISO 4034 | M5 - M100x6 hatlapú anyák – C termékminőség | |

| DIN 558 | ISO 4018 | Hatlapfejű csavarok | |

| DIN 580 | Nyakörv Szemcsavarok emelési célokra | ||

| DIN 601 | ISO 4016 | M5–M52 hatlapfejű csavarok; C termékminőség | |

| DIN 603 | Gombafejű négyzet alakú nyakcsavarok | ||

| DIN 609 | Hatszögű, hosszú menetes csavarokhoz illeszkedik | ||

| DIN 6319 | Gömb alakú alátétek és kúpos ülések | ||

| DIN 6325 | ISO 8734 | Párhuzamos csapok, edzett: m6 tűrészóna | |

| DIN 6340 | Alátétek szorítóeszközökhöz | ||

| DIN 653 | Recézett hüvelykujj csavarok, alacsony típus | ||

| DIN 6797 | Fogazott zár alátétek | ||

| DIN 6798 | Fogazott zár alátétek | ||

| DIN 6799 | Rögzítő alátétek (rögzítő alátétek) tengelyekhez | ||

| DIN 6900 | ISO 10644 | Csavar és alátét szerelvények | |

| DIN 6901 | ISO 10510 | Menetcsavar és alátét szerelvények | |

| DIN 6902 | ISO 10673 | Sima alátét csavarokhoz és alátétekhez | |

| DIN 6903 | ISO 10669 | Sima alátétek a menetcsavar és alátét szerelvényekhez | |

| DIN 6912 | Hatlapfejű vékony fejű csavarok vezetőmélyedéssel | ||

| DIN 6914 | ISO-14399 4 | Nagy szilárdságú hatlapfejű csavarok nagy laposszélességgel szerkezeti acél csavarozáshoz | |

| DIN 6916 | Kerek alátétek nagy szilárdságú szerkezeti acél csavarozáshoz | ||

| DIN 6921 | ISO 1665 | Hatlapú karimás csavarok | |

| DIN 6922 | ISO 1665 | Hatlapú karimás csavarok csökkentett szárral | |

| DIN 6923 | ISO 1661 | Hatlapú anyák karimával | |

| DIN 6924 | ISO 7040 | Az uralkodó nyomatéktípus Hatlapú anyák nem fém betéttel | |

| DIN 6924 | ISO 10512 | Az uralkodó nyomatéktípus Hatlapú anyák nem fém betéttel | |

| DIN 6925 | ISO 7042 | Az uralkodó nyomaték típusú teljesen fém hatlapú anyák | |

| DIN 6925 | ISO 10513 | Az uralkodó nyomaték típusú teljesen fém hatlapú anyák | |

| DIN 6926 | ISO 7043 | Az uralkodó nyomatékú hatlapú anyák peremmel és nem fém betéttel | |

| DIN 6926 | ISO 12125 | Az uralkodó nyomatékú hatlapú anyák peremmel és nem fém betéttel | |

| DIN 6927 | ISO 7044 | Az uralkodó nyomatéktípus Teljes fém anyák karimával | |

| DIN 6927 | ISO 12126 | Az uralkodó nyomatéktípus Teljes fém anyák karimával | |

| DIN 7045 | Csavarfejes csavarok H vagy Z típusú keresztmetszéssel – A termékminőség | ||

| DIN 7337 | ISO 14589 | Break tüske Bblind Rivets | |

| DIN 7337 | ISO 15977-től ISO 15984-ig | Break tüske Blind Rivets | |

| DIN 7337 | ISO 16582-től ISO 16584-ig | Break tüske Blind Rivets | |

| DIN 7343 | ISO 8750 | Spirálcsapok; normál típus | |

| DIN 7344 | ISO 8748 | Spirálcsapok; nagy teherbírású típus | |

| DIN 7346 | ISO 13337 | Rugós típusú egyenes csapok; (tekercsek) könnyű típus | |

| DIN 7349 | Sima alátét csavarokhoz nehéz szorítóhüvelyekkel | ||

| DIN 7500-1 | ISO 7085 | Menethengerlés Csavarok metrikus ISO-menethez – 1. rész: Típusok, megnevezés, követelmények | |

| DIN 7500-2 | Menethengerlés Csavarok ISO metrikus menethez; lyukátmérők irányértékei | ||

| DIN 7504 | Önfúró csavarok menetes csavarmenettel – méretek, követelmények és tesztelés | ||

| DIN 7513 | Hatlapfejű és hornyolt fejű menetvágó csavarok – méretek, követelmények és tesztelés | ||

| DIN 7516 | Keresztbe süllyesztett fejű menetvágó csavarok – méretek, követelmények és tesztelés | ||

| DIN 7603 | Gyűrűs tömítések és tömítések | ||

| DIN 7970 | ISO 1478 | Menetek és menetvégek menetcsavarokhoz (az ISO 1478 módosított változata) | |

| DIN 7971 | ISO 1481 | BS4174 | Hornyolt serpenyőfejű menetfúró csavarok |

| DIN 7972 | ISO 1482 | Hornyolt süllyesztett fejű menetfúró csavarok | |

| DIN 7973 | ISO 1483 | Hornyolt, megemelt süllyesztett fejű menetfúró csavarok | |

| DIN 7977 | ISO 8737 | Kúpos csapok menetvégekkel és állandó ponthosszúsággal | |

| DIN 7978 | ISO 8736 | Kúpos csapok belső menettel | |

| DIN 7979 | ISO 8733 | Párhuzamos csapok belső menettel | |

| DIN 7979 | ISO 8735 | Párhuzamos csapok belső menettel | |

| DIN 7980 | BS4464A | Rugós zár alátét négyszögletes végű sajtfejű csavarokhoz | |

| DIN 7981 | ISO 7049 | Keresztbe süllyesztett serpenyőfejű menetfúró csavarok | |

| DIN 7982 | ISO 7050 | Keresztbe süllyesztett, süllyesztett fejű menetfúró csavarok | |

| DIN 7983 | ISO 7051 | Süllyesztett (lapos) fejű menetfúró csavarok keresztbevágással | |

| DIN 7984 | Hatlapfejű vékony fejű csavarok | ||

| DIN 7985 | ISO 7045 | BS4183 | Keresztbe süllyesztett, megemelt Phillips serpenyőfejű csavarok |

| DIN 7989-1 | Alátétek acélszerkezetekhez – C termékminőség | ||

| DIN 7989-2 | Alátétek acélszerkezetekhez – A termékminőség | ||

| DIN 7991 | ISO 10642 | BS4168 | Hatlapfejű süllyesztett fejű csavarok |

| DIN 84 | ISO 1207 | BS4183 | A termékminőségű hornyolt sajtfejű csavarok |

| DIN 85 | ISO 1580 | BS4183 | A termékminőségű hornyolt tányérfejű csavarok |

| DIN 9021 | ISO 7093 | Sima alátétek nagy külső átmérővel | |

| DIN 908 | Hatlapfejű csavardugók párhuzamos csavarmenettel | ||

| DIN 910 | Hatlapfejű hatlapfejű csavarok | ||

| DIN 911 | ISO 2936 | Hatlapfejű csavarkulcsok | |

| DIN 912 | ISO 4762 | BS4168 | Hatlapfejű csavarok (az ISO 4762 módosított változata) |

| DIN 912 | ISO 21268 | BS4168 | Hatlapfejű csavarok (az ISO 4762 módosított változata) |

| DIN 913 | ISO 4026 | Hatlapfejű csavarok lapos véggel (ISO 4026 módosított) | |

| DIN 914 | ISO 4027 | Hatlapfejű csavarok kúpos véggel (ISO 4029 módosított) | |

| DIN 915 | ISO 4028 | Hatlapfejű készlet csavarok teljes dübel | |

| DIN 916 | ISO 4029 | Hatlapfejű csavarok csészevéggel (ISO 4029 módosított) | |

| DIN 918-3 | A kötőelemekre vonatkozó európai szabványok áttekintése | ||

| DIN 921 | Hornyolt serpenyőfejű csavarok nagy fejjel | ||

| DIN 923 | Vállal ellátott hornyolt serpenyőfejű csavarok | ||

| DIN 929 | Hatlapú hegesztési anyák | ||

| DIN 93 | Füles alátétek hosszú füllel | ||

| DIN 930 | Finom menetemelkedés részben menetes csavarok | ||

| DIN 931-1 | ISO 4014 | BS3692 | M1,6-M39 hatlapfejű csavarok részben menetes – A és B termékminőség |

| DIN 931-2 | ISO 4014 | BS3692 | M42 - M160x6 hatlapfejű csavarok részben menetes – B termékminőség |

| DIN 933 | ISO 4017 | BS3692 | M1,6 - M52 hatlapfejű csavarok teljesen menettel – 8.8 termékminőség |

| DIN 934 | ISO 4032 | Hatlapfejű anyák metrikus durva és finom menetemelkedéssel – A és B termékosztály | |

| DIN 934 | ISO 8673 | Hatlapfejű anyák metrikus durva és finom menetemelkedéssel – A és B termékosztály | |

| DIN 935-1 | Hatszögletű hornyos anyák és öntőanyák metrikus durva és finom menetemelkedéssel – A és B termékminőség | ||

| DIN 935-2 | M42–M160x6 hatlapfejű csavarok; B minőségű termék | ||

| DIN 935-3 | Hatlapú hornyos anyák metrikus durva menetemelkedéssel – C termékminőség | ||

| DIN 936 | BS3692 | M8 - M52 és M8x1 - M52x3 hatlapú vékony anyák; A és B termékminőség | |

| DIN 937 | Hatszögletű vékony kastélydió | ||

| DIN 938 | Kb. 1 d hosszúságú csapok | ||

| DIN 939 | Kb. 1,25 d hosszúságú csapok | ||

| DIN 94 | ISO 1234 | Split csapok | |

| DIN 95 | Hornyolt, megemelt süllyesztett (ovális) fejű facsavarok | ||

| DIN 96 | Hornyolt, kerek fejű facsavarok | ||

| DIN 960 | ISO 8765 | M8x1 - M100x4 hatlapfejű csavarok finom menetemelkedéssel – A és B termékminőség | |

| DIN 960 | ISO 8676 | M8x1 - M100x4 hatlapfejű csavarok finom menetemelkedéssel – A és B termékminőség | |

| DIN 961 | ISO 8676 | M8x1 - M52x3 hatlapfejű csavarok finom menetemelkedéssel – A és B termékminőség | |

| DIN 962 | A kötőelemek jelölési rendszere | ||

| DIN 963 | ISO 2009 | BS3692 | Hornyolt süllyesztett fejű csavarok (az ISO 2009-1972 szabványban meghatározott süllyesztett fejekkel) |

| DIN 964 | ISO 2010 | BS3692 | Hornyolt, megemelt süllyesztett ovális fejű csavarok |

| DIN 965 | ISO 7046 | BS3692 | Keresztbe süllyesztett, süllyesztett laposfejű csavarok |

| DIN 966 | ISO 7047 | Keresztbe süllyesztett, megemelt süllyesztett fejű csavarok | |

| DIN 970 | ISO 4032 | hatszögletű anyák; stílus 1; metrikus durva menet, A és B termékminőség; ISO 4032 módosított | |

| DIN 971-1 | ISO 8673 | 1. típusú hatlapú anyák metrikus finom menetemelkedéssel; 6. és 8. ingatlanosztály | |

| DIN 971-2 | ISO 8674 | 2. típusú hatlapú anyák metrikus finom menetemelkedéssel; 10. és 12. ingatlanosztály | |

| DIN 972 | ISO 4034 | M5-től M39-ig hatlapú anyák; stílus 1; C termékminőség (az ISO 4034 módosított változata) | |

| DIN 975 | Menetes rudak | ||

| DIN 976-1 | Metrikus menetes csapcsavarok | ||

| DIN 976-2 | Metrikus interferenciás menetes csapcsavarok | ||

| DIN 977 | ISO 21670 | Hatlapú hegesztési anyák karimával | |

| DIN 979 | Hatszögletű vékony hornyos anyák és öntőanyák metrikus durva és finom menetemelkedéssel – A és B termékminőség | ||

| DIN 980 | ISO 7042 | Teljesen fém uralkodó nyomatékú hatlapú anyák | |

| DIN 980 | ISO 10513 | Teljesen fém uralkodó nyomatékú hatlapú anyák | |

| DIN 981 | Ellenanyák gördülőcsapágyakhoz | ||

| DIN 982 | ISO 7040 | Az uralkodó nyomatéktípus Hatlapú anyák nem fém betéttel | |

| DIN 982 | ISO 10512 | Az uralkodó nyomatéktípus Hatlapú anyák nem fém betéttel | |

| DIN 983 | Fülekkel ellátott rögzítőgyűrűk tengelyekhez (külső biztosítógyűrűk) | ||

| DIN 985 | ISO 10511 | Az uralkodó nyomaték típusa Hatszögletű vékony anyák, nem fém betéttel | |

| DIN 986 | Az uralkodó nyomaték típusa Hatszögletű kupolás anyák nem fém betéttel | ||

| DIN 988 | Kiegyenlítő gyűrűk és tartógyűrűk |

A rögzítőelemek felhasználásas

A kötőelemeket olyan alkalmazásokban használják, ahol tartóerőre van szükség. A kötőelemek olyan mechanikus egységek, amelyek két vagy több tárgy összekapcsolására szolgálnak. A rögzítőelemek a helyszíni körülményektől függően állandó vagy ideiglenes csatlakozásokhoz használhatók. Sokféle rögzítőelem létezik, amelyeknek különböző alkalmazásai vannak, és az embereknek biztosan tudniuk kell.

A kötőelemek állandó vagy ideiglenes egységekre oszthatók.

Példák az állandó rögzítőelemekre a szegecsek, szögek stb., amelyek eldobható rögzítők, amelyeket két tárgy tartós összekapcsolására terveztek. Ezért ezeket a rögzítőelemeket nem lehet eltávolítani a beszerelés után, és az eltávolításuk károsodást okozhat. Az ideiglenes rögzítőelemek két vagy több tárgy ideiglenes összekapcsolására szolgálnak, és könnyen eltávolíthatók és újra felhasználhatók.

Ideiglenes rögzítőelemek például a csavarok és csavarok, amelyeket általánosan használnak egyes iparágakban és termékekben, mivel lehetővé teszik az alkatrészek szükség szerinti újra összeszerelését. Az ideiglenes rögzítőelemeket menetesnek vagy menettelennek is nevezik.

A mindennapi életünkben gyakran használt háztartási gépektől a csúcstechnológiás kütyükig mindannyiunkban van egy közös alkatrész, a kötőelemek. Bár a kötőelemeket nem közvetlenül mi képzeltük el, fontos szerepet fognak játszani a mindennapi életünkben. Bármi is legyen az, az asztaloktól és székektől, amelyeken ülünk, az autókig, amelyeken utazunk, mert minden él, amelyet használunk, rögzítőelemekkel van rögzítve. A kötőelemek különféle iparágakban használhatók, például autóiparban, petrolkémiai, gyógyszeriparban, olaj- és földgáziparban, gumigyártásban, élelmiszer-feldolgozásban, nehézgépiparban és így tovább.

A szálak azonosítása és ellenőrzése

A szálak használata és jellemzői.

A menetek széles körben használatosak, a repülőgépektől az autókon át a vízvezetékekig és a mindennapi életünkben használt gázig, a legtöbb menetet a csatlakozások rögzítésére használják, ezt követi az erő- és mozgásátvitel, valamint néhány speciális menet.

A szálak használatát egyszerű felépítésük, megbízható teljesítményük, könnyű szétszedhetőségük és gyártásuk miatt kitartották, így napjainkban a különféle elektromechanikus termékek nélkülözhetetlen szerkezeti elemei.

A cérnahasználat szerint mindenféle menetes alkatrésznek a következő két alapvető funkcióval kell rendelkeznie: először is, jó pörgethetőség; másodszor, elegendő erő.

A szálak osztályozása

a. Négy fő kategória van szerkezeti jellemzőik és felhasználásuk szerint:

- Közös menet (rögzítőszál): A menet háromszög alakú, és alkatrészek összekapcsolására vagy rögzítésére szolgál. A közös menet a menetemelkedés szerint durva és finom menetre oszlik, és a finom menet csatlakozási szilárdsága nagyobb.

- Átviteli menetek: A menetek trapéz alakúak, téglalap alakúak, fűrész alakúak és háromszög alakúak.

- Tömítőmenetek: Csatlakozások, főleg csőmenetek, kúpos menetek és kúpos csőmenetek tömítésére szolgál.

- Speciális célú szálak, úgynevezett speciális szálak.

b. A szálak metrikus szálakra (metrikus szálakra), angol szálakra, amerikai szálakra stb. oszthatók. Az angol szálakat és az amerikai szálakat összefoglaló néven angol szálaknak nevezzük, amelyek fogszöge 60°, 55° stb. Az olyan paraméterek, mint az átmérő és a menetemelkedés az angol méretet (inch) használják. Hazánkban a menetszög 60°, az átmérőt és a menetemelkedést milliméterben (mm) használják.

A szálak alapvető terminológiája

- Menet: Folyamatos kiemelkedés meghatározott menetmintázattal a spirálvonal mentén, hengeres vagy kúpos felületen.

- Külső menet: Henger vagy kúp külső felületén kialakított menet.

- Belső menet: Henger vagy kúp belső felületén kialakított belső menet.

- Fő átmérő: A külső menet tetejét vagy a belső menet alját érintő képzeletbeli henger vagy kúp átmérője.

- Kisebb átmérő: A külső menet alját vagy a belső menet tetejét érintő képzeletbeli henger vagy kúp átmérője.

- Medián: Annak a képzeletbeli hengernek vagy kúpnak az átmérője, amelynek gyűjtősínje egy horonyon és egy azonos szélességű vetületen halad át a fogmintán. Ezt a feltételezett hengert vagy kúpot középhengernek vagy középkúpnak nevezik.

- Jobbmenet: Az óramutató járásával megegyező irányba forgatva becsavarható menet.

- Balmenet: Az óramutató járásával ellentétes irányba forgatva becsavarható menet.

- Fogszög: A két szomszédos fogoldal közötti szög egy menetfogmintán.

- Pitch: Két pont közötti tengelyirányú távolság két szomszédos fog középátmérőjű vonalán.

A szálak jelölése

Metrikus menetjelölések:

Általában a teljes metrikus menetjelölésnek a következő három szempontot kell tartalmaznia:

- a. A menet típuskódja, amely a szál jellemzőit jelzi;

- b. Menetméret: Általában az átmérőt és a menetemelkedést, több menet esetén pedig az ólom- és menetszámot kell megadni;

- c. A cérna pontossága: A legtöbb szál pontosságát az egyes átmérők tűréshatára (beleértve a tűrés zóna helyzetét és méretét) és a centrifugálás hossza határozza meg.

Menetmérés

Szabványos meneteknél a menetmérésre a menetgyűrűs idomszert vagy a dugaszmérőt használják.

Mivel sok szálparaméter létezik, lehetetlen mindegyiket külön-külön megmérni. Kényelmes és megbízható, és a tényleges gyártás során a leggyakoribb elfogadási módszerré vált, mivel összehasonlítható a közönséges szálak pontossági követelményeivel.

Menetmérés (középső átmérő)

Menetes csatlakozásnál csak a középső méret határozza meg a menetillesztés jellegét, ezért kritikus fontosságú annak meghatározása, hogy a középső méret megfelelő-e. Abból a tényből kiindulva, hogy a középső méretnek biztosítania kell a fonal legalapvetőbb teljesítményének elérését, a szabvány előírja a medián minősítés elvét, nevezetesen: „A menet tényleges működési mediánja nem haladhatja meg a legnagyobb tömör fogtípus mediánját. . És a tényleges menet bármely részének egyetlen középső átmérője nem haladhatja meg a legkisebb tömör fogtípus medián átmérőjét."

Két kényelmes módszer létezik az egyetlen középátmérő mérésére, az egyik a középátmérő mérése egy menetközépátmérőjű mikrométerrel, a másik pedig a háromtűs módszer alkalmazása (cégünk a három tűs módszert alkalmazza) .

Menet illeszkedési fokozat

A menet illesztése a csavaros menetek közötti laza vagy szoros méret, az illesztés fokozata pedig a belső és külső meneteken megadott eltérés és tűrés kombinációja.

(1) Az egyesített angolszász menetekhez három menetminőség létezik a külső menetekhez: 1A, 2A és 3A, valamint három fokozat a belső menetekhez: 1B, 2B és 3B, amelyek mindegyike szabadon illeszkedik. Minél magasabb az osztályzat száma, annál szorosabb az illeszkedés. A birodalmi szálaknál az eltérések csak az 1A és 2A fokozatoknál vannak megadva, a 3A fokozatnál nulla eltéréssel, az 1A és 2A fokozatoknál pedig az eltérések egyenlőek.

Minél nagyobb az osztályzat száma, annál kisebb a tűrés, amint az az ábrán látható:

- 1) 1A és 1B osztály, nagyon laza tűrési fokozatok, amelyek a belső és külső menetek tűrés illeszkedésére vonatkoznak.

- 2) 2A és 2B osztály, a legáltalánosabb menettűrési osztály, amelyet az imperial sorozatú mechanikus rögzítőkhöz határoztak meg.

- 3) A 3A és 3B osztályok, amelyek a legszorosabb illeszkedés a szűk tűréshatárokhoz, a biztonság szempontjából kritikus kialakításokhoz használatosak.

- 4) Külső menetek esetében az 1A és 2A osztályúnál van illeszkedési eltérés, míg a 3A osztálynál nincs. Az 1A osztály tűrése 50%-kal nagyobb, mint a 2A osztály tűrése és 75%-kal nagyobb, mint a 3A osztály, a belső meneteknél pedig a 2B osztály tűrés 30%-kal nagyobb, mint a 2A tűrés. Az 1B osztály 50%-kal nagyobb, mint a 2B osztály és 75%-kal nagyobb, mint a 3B.

(2) Metrikus meneteknél általános menetminőségek vannak a külső menetekhez: 4h, 6e, 6g és 6h, a belső menetekhez pedig: 6G, 6 H és 7H. (A japán szabványos menetpontossági fokozatokat három szintre osztják: I., II. és III., a szokásos feltétel pedig a II. fokozat.) Metrikus meneteknél a H és a h alapeltérése nulla. G alapeltérése pozitív, e, f és g alapeltérése negatív. Az ábrán látható módon:

- 1) A H a belső menetek általános tűrészónája, és általában nem használják felületi bevonatként vagy nagyon vékony foszfátréteggel. A g pozíció alapeltérést különleges alkalmakkor, például vastagabb bevonatok esetén használják, és általában ritkán használják.

- 2) A g-t általában 6-9 um vékony bevonat bevonására használják, például a termékrajzok 6 órás csavart igényelnek, a menete a bevonat előtt a 6 g-os tűréssáv használatával.

- 3) A menetillesztés legjobban H/g, H/h vagy G/h kombinációban használható. A kifinomult rögzítőelemek, például csavarok és anyák menetéhez a szabványos ajánlás a 6H/6g illeszkedés használata.

Közepes pontossági fokozat a közös menetekhez

Anya: 6H

Csavar: 6g

Közepes pontossági fokozat vastag fedésű menetekhez

Anyák: 6G Csavarok: 6e

Nagy pontosságú minőség

Anyák: 4H Csavarok: 4h , 6h

Az acélszerkezetű csavarok típusai és szerkezete

Acélszerkezet csavarkötés

Az acélszerkezet csavarozása olyan csatlakozási módszer, amellyel két vagy több acélszerkezeti alkatrészt vagy elemet csavarokkal összekötnek, hogy eggyé váljanak. A csavarkötés a legegyszerűbb módja az alkatrészek csatlakoztatásának elő- és szerkezeti szereléskor.

A csavarkötéseket először a fémszerkezetek szerelésénél alkalmazták, majd az 1830-as évek végén a csavarkötéseket fokozatosan felváltották a szegecses csatlakozások, amelyeket csak ideiglenes rögzítési intézkedésként alkalmaztak az elemek összeszerelésénél. a nagy szilárdságú csavarozási módszerek az 1950-es években jelentek meg. A nagy szilárdságú csavarok közepes szénacélból vagy közepes széntartalmú ötvözött acélból készülnek, szilárdságuk 2-3-szor nagyobb, mint a hagyományos csavaroké. A nagy szilárdságú csavarkötések előnye a könnyű felépítés, a biztonság és a megbízhatóság, és az 1960-as évek után kezdték használni egyes kohászati üzemekben acélszerkezetek gyártására és beszerelésére.

A csavarok specifikációi

Az acélszerkezeteknél általánosan használt csavarok specifikációi: M12, M16, M20, M24, M30, M a csavar szimbóluma, a szám a névleges átmérő.

A 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9 teljesítményszintű csavarok összesen tíz fokozat, ebből több mint 8.8 osztályú csavaranyag alacsony szén-dioxid-ötvözetű acélhoz vagy közepes széntartalmú acélhoz acél és hőkezelés (edzés, temperálás), közismert nevén nagy szilárdságú csavarok, 8.8-as fokozat alatt (kivéve a 8.8-as fokozatot, a finomított közönséges csavarok is tartalmaznak 8.8-as fokozatot) Általános néven közönséges csavarok. Az alábbi táblázat a csavarok teljesítményfokozatát és mechanikai tulajdonságait mutatja.

A csavar teljesítményosztálya két részből áll, amelyek a csavar névleges szakítószilárdságát és az anyag hajlítószilárdsági arányát jelzik. Például a 4.6 csavarok teljesítményszintje a következőket jelenti: a szám első része („4” a 4.6-ban) a csavar anyagának névleges szakítószilárdságára (N/mm2) 1/100, azaz fu ≥ 400N/mm2; a szám második része ("6" a 4.6-ban) ") a csavaranyag folyáshatára 10-szeresére, azaz fy/fu = 0.6; a szám két részének szorzata (4 × 6 = „24”) a csavar anyagának névleges folyáshatárához (vagy folyáshatárához) (N/mm2) 1/10, azaz fy ≥ 240N/mm2 .

A közönséges acélszerkezetű csavarok a gyártási pontosság szerint három osztályba sorolhatók: A, B és C. Az A és B fokozat finomított csavarok, amelyeket általában mechanikai termékekhez használnak, a C fokozat pedig a durva csavarok. Eltérő rendelkezés hiányában az acélszerkezetű közönséges csavarok általában 4.6-os vagy 4.8-as teljesítményfokozatú, durva gyártású C-osztályú csavarok.

A csavarkötés szilárdsági tervezési értéke GB50017-2003 „Acél tervezési kód” 3.4.1-4 táblázat szerint vegye fel az értéket.

A csavarok osztályozása

Csavarok tág értelemben, beleértve a közönséges csavarokat, nagy szilárdságú csavarokat, lábhorgonyokat, tágulási csavarokat, vegyszeres horgonyokat, csavarokat, csapokat stb.; A szűk értelemben vett csavarokat közönséges csavarkötésekre és nagy szilárdságú csavarokra osztják.

1) Rendes csavarkötés

A közönséges csavarokat a gyártási pontosság szerint durva csavarokra és finom csavarokra osztják.

A közönséges csavarok formának megfelelően hatlapfejű csavarokra, duplafejű csavarokra, süllyesztett fejű csavarokra oszthatók.

Durva csavarok

A C-szintű csavarok általában durva csavarok, szén szerkezeti acélból készülnek. Annak érdekében, hogy a csavarok zökkenőmentesen hatoljanak be a csavarlyukakba, a nyílásnak 1.0-2.0 mm-rel nagyobbnak kell lennie, mint a csavarok névleges d átmérője, amely II. osztályú furat. A csavarfuratok távolságának megfelelőnek kell lennie a csavarkulcs számára az anya meghúzásához. Ha a durva csavart az oszlop, a gerenda és a tetőkeret elemeinek összekötésére használják, akkor a raklappal való összekötő szerkezetet kell használni. Ekkor a csavar megfeszül, és a nyíróerőt a raklap hordozza (lásd alább).

A durva csavarban használt anyag alacsony szilárdsági foka korlátozza a szerkezeti összeköttetésben való felhasználását, de továbbra is széles körben használják a munkaállvány másodlagos gerendájának, a falburkoló gerendának, a tetőgerendának, ill. a támaszték, a csuklós támasz stb., ahol kicsi a nyíróerő.

A durva csavarokat gyakran használják üzemi acélszerkezetek előszerelésére, a szegecselt elemek szegecselés előtti előfeszítésére, valamint az összeszerelés előtti ideiglenes meghúzásra és a szerelési csomópontok hegesztésére is, mielőtt nagy szilárdságú csavarokat csatlakoztatnának. Ha durva csavarokat használnak állandó rögzítőcsavarként, azokat meg kell húzni, és a beállítás után meg kell oldani a kilazulást.

Finomított csavarok

Az A és B osztályú csavarok finomított csavarok, a furatok pedig általában I. osztályúak. A nyílásnak 0.3-0.5 mm-rel nagyobbnak kell lennie, mint a d csavar névleges átmérője. Finomított csavarokat használnak egyes szerkezeti csatlakozásokhoz, amelyeket gyakran szétszerelnek és nem lehet szegecselni. A finomított csavarokat általában mechanikai termékekhez használják, és ritkán használják építőipari acélszerkezetekben.

2) Nagy szilárdságú csavarkötés

A nagyszilárdságú acélból készült vagy nagy előfeszítést igénylő csavarokat nagyszilárdságú csavaroknak nevezhetjük. A nagy szilárdságú csavarok előfeszítést fejtenek ki, és súrlódás útján továbbítják a külső erőt. Rendes csavarkötés a csavarrúd nyírásával és a lyukfal nyomásával a nyírás átadására, húzza meg az anyát, ha az előfeszítés nagyon kicsi, az ütés elhanyagolható lehet, míg a nagy szilárdságú csavarok a nagy anyagszilárdság mellett, a csavart nagy előfeszítésnek kell kifejteni, hogy a tagok közötti kapcsolat a szorító nyomást, hogy a csavar irányára merőlegesen nagy súrlódás legyen, és előfeszítés, csúszásgátló együttható, ill. az acél típusa közvetlen hatással van a nagy szilárdságú csavarokra. teherbírása.

A nagy szilárdságú csavarokat feszültségi állapotuk szerint két fő típusra osztják: súrlódási típusra és nyomásra.

A nagy szilárdságú csavarokat az építési folyamat szerint két típusra osztják: torziós nyíró típusú nagy szilárdságú csavarokra és nagy hatszögletű nagy szilárdságú csavarokra.

A súrlódásos típusú nagy szilárdságú csavarokat az acéllemez érintkezési felületén keletkező súrlódási erő köti össze, miután a csavarok meghúzási nyomása szorossá teszi a csatlakozólemez réteget a külső erő átviteléhez. Az alkatrész felülete homokfúvással vörösrozsda felületet eredményez, ami nagyobb súrlódási együtthatót érhet el, és csökkentheti a csatlakozó csavarok számát. A súrlódó típusú nagy szilárdságú csavarok nyílása 1.5-2.0 mm-rel nagyobb legyen, mint a csavarok névleges d átmérője.

A furat átmérőjének 1.0-1.5 mm-rel nagyobbnak kell lennie, mint a d csavar névleges átmérője. A lyukakat CNC fúrógéppel és fúrószerszámmal fúrják.

Röviden: a súrlódó típusú nagy szilárdságú csavarok és a nyomás típusú nagyszilárdságú csavarok valójában ugyanazok a csavarok, a különbség abban rejlik, hogy a kialakítás figyelembe veszi-e a csúszást. Kialakítás, súrlódási típusú, nagy szilárdságú csavarok súrlódási felülete nem tud csúszni, a csavar nem viseli el a nyírást, ha a súrlódó felület megcsúszik, úgy tekintik, hogy eléri a tervezett sérülési állapotot, műszakilag érettebb és megbízhatóbb; nyomás típusú nagy szilárdságú csavarok súrlódó felülete csúszhat, a csavar is viseli a nyírást, a végső sérülés és a szokásos csavar sérülése ugyanaz (rossz csavarnyírás vagy rossz acéllemez összetörés).

A nagy hatszögletű, nagy szilárdságú csavarok nagy szilárdságú csavarból, anyából és két alátétből nagy szilárdságú csavarcsatlakozó satut alkothatnak.

A kivitelezés során a szerkezet ideiglenes rögzítése durva csavarokkal történik, majd a szerkezet beépítése és korrekciója után a durva csavarokat a csavarcsoport közepétől kezdve egyenként nagyszilárdságú csavarokra cseréljük és a kezdeti csavarozást elvégezzük, majd az újracsavarozást és a végső csavarozást a kezdeti csavarozás után sorban végezzük el.

Nagy hatszögfejű, nagy szilárdságú csavarok beszerelésekor a csavar mindkét oldalára alátétet kell helyezni. A kezdeti csavarozási nyomaték értéke a végső csavarozási nyomaték értékének 50%-a, az újracsavarozási nyomaték értéke megegyezik a végső csavarozási nyomaték értékével, a végső csavarozási nyomatékérték számítási képlete: Tc=K*Pc*d. Tc a végső csavarozási nyomatékérték, egység Nm; K a nyomaték együtthatója; Pc az építési előfeszítés mértékegysége kN; d a nagy szilárdságú csavarmenet átmérője, egység mm. A csavarozáshoz nyomatékkulcsot használnak, minden használat előtt nyomatékkorrekciót kell végezni.

Torziós nyíró nagy szilárdságú csavarok, nagy szilárdságú csavar, anya és alátét torziós nyírású nagy szilárdságú csavarkötést alkotnak

Torziós nyíró nagy szilárdságú csavarok beszerelésekor csak egy alátétet szabad az anya oldalára helyezni. A kezdeti nyomatékérték kiszámításának képlete: Tc=0.065*Pc*d. Tc a kezdeti nyomatékérték, egység Nm; Pc az építési előfeszítés mértékegysége kN; d a nagy szilárdságú csavar menetének átmérője, egység mm. Az utolsó csavarozást egy speciális csavarkulccsal végezzük, hogy letörjük a csapágyfej végét. A minőségellenőrzés középpontjában az építési folyamat felügyelete és ellenőrzése álljon.

3) Lábrögzítő csavarok

Lábhorgonycsavarok, alias talpcsavarok, talpcsavarok, talphuzalok stb. az acélszerkezeti lábazatok és a beton alapelemek összekapcsolására szolgálnak. Általában Q235 és Q345 köracélból készül.

Különböző típusú lábazati horgonycsavarok (24 mm-nél nagyobb átmérőt kell használni horgonylemez formájában)

A talprögzítő csavarcsoportot a szerelés során az acélkeret rögzíti, a kötött acélketreccel együtt szereljük fel, majd betont öntünk, és a csavarfejet meghatározott hosszon kell kitenni a betonfelületre. Miután a beton elér egy bizonyos szilárdságot, szerelje fel az acéloszlop lábazatát, majd végül a második fugázást az oszlop aljára.

4) Vegyi horgonycsavarok

A vegyi horgonycsavar egy új típusú rögzítőanyag, amely vegyszerből és fémrúdtestből áll. Az elkészült betonszerkezetre más szerkezetek csatlakozásainak felszerelésére szolgál. Alkalmazható különféle acélszerkezetek, függönyfalak, márvány száraz függőszerkezetek beépítésénél a földbe ásott alkatrészek hozzáadása után, de akár berendezésszereléshez, autópálya-, hídvédőkorlát beépítéshez, épület megerősítéséhez, átalakításához is.

A kémiai horgony egy új típusú horgony a tágulási horgony után, a speciális kémiai ragasztóval, a csavarragasztással rögzítve van a betonaljzat fúrásában, annak érdekében, hogy a kompozit részek rögzített részeinek rögzítését elérjék. Mivel a vegyszeres horgonycsavar nagy kihúzási kapacitással rendelkezik, helyettesítheti a beágyazott horgonyerősítést, és gyakran használják az építkezésen, hogy elfelejtsék beszerelni az előre eltemetett acél alkatrészeket, de a betont kiöntötték, és később hozzáadták a vegyi horgonycsavar beágyazott részek orvoslására.

A kémiai horgonycsavarok építési lépései a következők:

- A műszaki tervezési követelményeknek megfelelően a megfelelő helyeken fúrjon lyukakat az alapanyagba (pl. beton). A furat átmérőjét, a furatmélységet és a csavar átmérőjét szakembernek vagy helyszíni tesztnek kell meghatároznia.

- Fúrja meg a lyukat ütvefúróval vagy vízfúróval.

- Speciális léghengerrel, kefével vagy sűrített levegős géppel távolítsa el a fúrásban lévő port, javasolt legalább 3-szor megismételni, ne legyen por és nyílt víz a furatban.

- Győződjön meg arról, hogy a csavar felülete tiszta, száraz és olajos vakolattól mentes.

- Győződjön meg arról, hogy az üvegcső horgonycsomagja mentes minden rendellenességtől, például törött megjelenéstől és vegyszerek megszilárdulásától, helyezze a kerek fejet kifelé a horgonylyukba, és nyomja a lyuk aljára.

- Használjon elektromos fúrót és speciális szerelőfúrót, hogy erős forgással helyezze be a csavart a furat aljába, és ne használjon ütési módszert.

- Amikor a furat aljáig vagy a csavaron megjelölt pozícióig forog, azonnal állítsa le a forgást, és távolítsa el a szerelőrácsot. Kerülje a zavarást a gél után, amíg teljesen meg nem gyógyul. A túlórázott forgatás ragasztóvesztéshez vezet, és befolyásolja a rögzítési erőt. (A forgási idő nem haladhatja meg a 30 másodpercet, a forgási sebesség nem lehet kevesebb, mint 300 ford./perc és legfeljebb 750 ford./perc, a csavar előretolási sebessége körülbelül 2 cm/s, ütés nem megengedett)

5) Tágítócsavarok

A tágulási csavarok szerepe megegyezik a vegyszeres horgonycsavarok szerepével, amelyeket kisebb erővel történő rögzítéshez használnak.

A betonszerkezet repedéses és repedésre hajlamos részein tágulási csavart nem szabad használni. Ugyanakkor a fő teherhordó szerkezeteket, a fontosabb csővezetékeket és a nagy sebességű üzemet, az ütőterhelést és a tágulási csavarok kialakításának vibrációját a húzóerő és a nyíróerő tervezése szerint kell kiszámítani. nagyobb specifikáció kiválasztásához.

A csavarok elrendezése és a konstrukciós követelmények

A csavarok elrendezése kétféle párhuzamos és lépcsőzetes elrendezésre oszlik:

- Egymás mellett – egyszerű, letisztult és kompakt csatlakoztatásra használt lemez mérete kicsi, de a tag keresztmetszete gyengül nagy;

- Lépcsőzetes – az elrendezés nem kompakt, a felhasznált csatlakozólemez mérete nagy, de a tag keresztmetszeti gyengülése kicsi.

Erőkövetelmények

- Függőleges erőirány: annak érdekében, hogy a csavarfeszültség-koncentráció ne befolyásolja egymást, a keresztmetszeti gyengülés túl nagy és csökkenti a teherbírást, a csavar éltávolsága és végtávolsága nem lehet túl kicsi;

- Az erőhatás irányával: a lemez lehúzásának vagy elnyírásának megakadályozása érdekében a végtávolság nem lehet túl kicsi;

- Összenyomott tagoknál: az összekötő lemezek kidudorodásának megakadályozására a középtáv nem lehet túl nagy.

Szerkezeti követelmények

A csavarok él- és középtávolsága nem lehet túl nagy, hogy elkerüljük a lemezek közötti rossz illeszkedést, valamint a nedvesség behatolását és az acél korrózióját.

Építési követelmények

- Az anyák csavarkulccsal történő meghúzásának megkönnyítése érdekében a csavarok középtávolsága nem lehet kevesebb, mint 3 do;

- A fenti követelményeknek megfelelően a GB50017-2017 Steel Structure Design Code megadja a csavarok megengedett távolságát és a kapcsolódó tervezési értékeket.

A kötőelemek gyártási folyamata

Különféle típusú rögzítőelemek léteznek. Ezek tartalmazzák:

- 1. Tekercselem: Kis tuskót használnak nyersanyagként, hevítve és hengerelve tekercselt elemeket, más néven huzalokat vagy tekercseket készítenek.

- 2. Lágyítás: Fém hőkezelési eljárása, amelyben a fémet lassan, kellő ideig egy bizonyos hőmérsékletre hevítik, majd megfelelő sebességgel lehűtik (általában lassú hűtés, esetenként szabályozott hűtés).

- 3. Pácolás: A fémfelület savas oldattal történő tisztításának folyamata az oxidréteg és a rozsda eltávolítására a fémfelületről.

- 4. Foszfátozás: Ez egy foszfid kémiai konverziós film kialakításának folyamata kémiai és elektrokémiai reakcióval. A foszfátozó fólia funkciója alapvetően a fém védelme, a fém korrózió elleni védelme, valamint a súrlódás és a kenés megakadályozása. A felületkezeléshez tartozik. Előkezelés.

- 5. Elszappanosítás: olajtermékek lúg által katalizált hidrolízis-reakciófolyamatára vonatkozik. Az elszappanosítás funkciója a fémfelület kenési teljesítményének további növelése, ami szintén a felületkezelés előkezeléséhez tartozik.

- 6. Nyújtás. Az előkezelt huzalt megfelelő huzalátmérőjű tárcsaszerszámmal a kívánt formára (beleértve a megjelenést és az anyagátmérőt) extrudáljuk.

- 7. Hidegfejezés: olyan kovácsolási eljárás, amelynek során egy szerszámmal szobahőmérsékleten fémrúd extrudálnak. Általában csavarok, csavarok, szegecsek és anyák gyártására használják, amelyek csökkenthetik vagy helyettesíthetik a vágást.

- 8. Esztergálás: Ez egyfajta megmunkálás, amely főként esztergagépet használ a nyersdarab elforgatására, hogy az ideális munkadarab alakot kapja.

- 9. Menetfeldolgozás (befűzés, hengerlés és menetfúrás): A szálakat az anyag extrudálásával vagy vágásával állítják elő.

- 10. Hőkezelés: az anyag adott közegben történő melegítésének, hőmegőrzésének és hűtésének átfogó folyamata, valamint teljesítményének szabályozása az anyag felületének vagy belső szerkezetének megváltoztatásával.

- 11. Felületkezelés. Arra a folyamatra utal, hogy az alapanyagok felületén mesterségesen különböző mechanikai, fizikai és kémiai tulajdonságokkal rendelkező felületi réteget alakítanak ki a szubsztrátumból. Célja, hogy megfeleljen a termék korrózióállósági, kopásállósági, dekorációs vagy egyéb speciális funkcióinak követelményeinek. Gyakran hallunk tűzihorganyzást, kék-fehér horganyzást, kékítést, feketítést stb. Ezek felületkezelési eljárások.

Rögzítő bevonatok és bevonatok

A kötőelemek különféle bevonatokkal és felületekkel kaphatók, hogy javítsák teljesítményüket, megjelenésüket és hosszú élettartamukat. Néhány népszerű lehetőség:

- Horganyzás: Korrózióállóságot biztosít, és ideális beltéri alkalmazásokhoz.

- Horganyzott bevonat: Kiváló korrózióvédelmet biztosít, így alkalmas kültéri és zord környezetre.

- Fekete-oxid: javítja a megjelenést, és korrózióálló réteget ad a kötőelemekhez.

- Nikkelezés: Növeli a korrózióállóságot és dekoratív felületet biztosít.

Rögzítőelemek csomagolása

A rögzítőelemek csomagolása

A rögzítőelemek csomagolása kényes folyamat, amely szakértelmet, körültekintést és a részletekre való odafigyelést igényel.

Fontos észben tartani, hogy a csomagolás többletkiadást jelenthet cége számára, ezért fontos, hogy pontosan megértse igényeit. Ne akarjon pénzt költeni felesleges csomagolóanyagokra vagy szolgáltatásokra.

A rögzítőelemek becsomagolásának legjobb módja a vákuumzsákrendszer használata. Ez a módszer hőt és nyomást használ a termékek körüli zacskók lezárására, hogy egyedi, légmentes tömítést hozzon létre, hogy megvédje azokat a szállítás közbeni sérülésektől. A zacskórendszer segít megóvni a terméket a nedvességtől is, így az nem rozsdásodik vagy korrodálódik tárolás közben.

E cél eléréséhez zsugorfóliázó gépet is választhat. Ez a gép lezárja a műanyagot a termék szélén, hogy a szállítás vagy tárolás során ne sérüljön meg a tartályba jutó nedvesség.

A csomagoló kötőelemek minden rendelés teljesítési folyamatának kulcsfontosságú részét képezik. Ha nem tudja, hogyan kell megfelelően becsomagolni a kötőelemeket, az előbb-utóbb kárt okozhat az áruban, vagy akár peres eljárást is okozhat.

A rögzítőelemek megfelelő becsomagolásához buborékfóliát és légzsákot kell használnia, hogy megakadályozza azok elmozdulását szállítás közben. Használjon földimogyorót vagy más párnázó anyagokat, például papírt vagy habot is, hogy elkerülje a szállítás során egymáshoz dörzsölődő elemeket, amelyek idővel károkat okoznak. Az is fontos, hogy csomagolóanyagai tiszták legyenek, hogy ne szennyeződjenek be tárolás vagy szállítás közben.

Amikor kötegekbe csomagolja a kötőelemeket, ügyeljen arra, hogy mindegyiknek legyen saját helye, hogy ne sérüljenek meg szállítás vagy tárolás során.

Rögzítőelemek minőségi ellenőrzése

Hogyan lehet ellenőrizni a rögzítőket?

A rögzítőelemek ellenőrzésének első lépése a megfelelő azonosításuk. Számos különböző típusú rögzítőelem létezik, amelyek eltérő tulajdonságokkal rendelkeznek, ezért fontos, hogy ne keverjük össze őket. Miután azonosította a kötőelem típusát, amellyel dolgozik, győződjön meg arról, hogy az jó minőségű használatra van besorolva. Ehhez ellenőrizze a műszaki adatlapot, vagy lépjen kapcsolatba közvetlenül a gyártóval.

Ha először dolgozik új típusú rögzítőelemekkel (vagy ha több információt szeretne kapni arról, hogyan működik valami), rengeteg online forrás áll rendelkezésre, amelyek segítenek többet megtudni róluk, mielőtt bármilyen projektben felhasználná őket. .

A rögzítőelemek ellenőrzésekor ügyeljen a következőkre:

- 1. A csavarok fejének laposnak és simának kell lennie.

- 2. A csavarok meneteinek tisztának és egyenletesnek kell lenniük teljes hosszukban.

- 3. Valamennyi csavar végének simának kell lennie, és nem lehetnek rajta sorja vagy repedés, amely használat közben eltörhet.

Felületvizsgálat: Ez a minőségellenőrzés legegyszerűbb, legelterjedtebb formája. Az ellenőrök megvizsgálják a rögzítőelemet, hogy ellenőrizzék, nincsenek-e hibák, például lyukak vagy karcolások, mielőtt elhagyja a gyárat.

Méretellenőrzés: Ez a fajta minőség-ellenőrzés különböző méretek mérését foglalja magában, hogy megbizonyosodjon arról, hogy azok egy kis tűréstartományba esnek. Például, ha egy csavart túlságosan meghúztak az összeszerelés során, az átmérője kisebb lesz a vártnál, mert mindkét oldalról össze van nyomva, és nem csak az egyik oldalról, mint amikor egy anyát kézzel húznak rá a csavarra.

Kémiai analízis: A röntgen-fluoreszcencia-analizátornak nevezett gép nagyon alacsony szinten képes kimutatni az acélötvözetekben jelenlévő nyomelemeket – ez hasznos olyan szennyeződések kimutatására, mint az ólom vagy a kén, amelyek kevésbé korrózióállóvá teszik a rögzítőelemet, és nagyobb a valószínűsége annak, hogy idő előtt meghibásodnak. a korróziós repedés (SCC) igénybevételére két olyan felület között, amelyeken közös az elektrolittartalmú folyadék határfelület (például sós víz). A kémiai elemzés más típusú szennyeződéseket is feltárhat, mint például a mangántartalom, így tudjuk, hogy az ötvözetünk túl sok mangánt tartalmaz-e, ami rideggé teszi edzett, nem pedig szívós, mint például króm-molibdén acélokat kellene helyette használni.

Rögzítőelemek mérése

A rögzítőelemek mérésekor néhány tényezőt figyelembe kell venni. Ismernie kell az egyes rögzítőelemek hosszát és átmérőjét, mielőtt bármi mást folytathatna. Ha azonban megvannak ezek a számok, ideje megnézni a szabványokat.

Számos különböző típusú rögzítőelem létezik, és az idők során fejlesztették ki őket attól függően, hogy mire használják őket, és milyen típusú anyagokba kerülnek, vagy amelyekből kikerülnek. Például, ha a projektje nagy szilárdságú csavarokat igényel, amelyek ellenállnak a sós víz által okozott korróziónak, akkor talán ez a három fokozat lenne az ideális: 8. fokozat (200 ksi), 10. fokozat (350 ksi), 12. fokozat (500 ksi). Minél magasabb a fokozatszám, nagyobb szakítószilárdság érhető el, így ezek a minőségek sokkal jobb védelmet nyújtanak a korrózió ellen, mint az alacsonyabb minőségű opciók, mint például az 5/16 hüvelykes laposfejű, 150 font/hüvelyk terhelhetőségű csavarok; csak akkor használja, ha nincs más lehetőség!

Hogyan kell helyesen felszerelni a rögzítőelemeket?

A rögzítőelemek használatához a következő irányelvek vonatkoznak:

- 1. A rögzítőelemek felszerelése előtt győződjön meg arról, hogy minden szükséges szerszám és anyag hiánytalan, például csavarhúzók, kulcsok, kalapácsok, csavarok, anyák, alátétek, tömítőgyűrűk stb.

- 2. Szerelje be megfelelően a kötőelemeket típusuk és beépítési követelményeik alapján. Például, ha egy csavart kell rögzíteni egy falaphoz, akkor egy famegmunkáló fűrészt kell használni a csavar vágásához, majd a deszkába csavaráshoz.

- 3. A rögzítőelemek beépítési helyzetének pontosnak kell lennie, és biztosítania kell, hogy ellenálljon a szükséges terheléseknek és nyomásoknak.

- 4. A rögzítőelemek felszerelése után ellenőrizze, hogy nincs-e meglazulás, elcsúszás vagy egyéb rendellenes jelenség, és azonnal kezelje azokat.

- A szétszereléskor rögzítőelemeket, szerszámokat és felszereléseket, például csavarhúzókat, kulcsokat, kalapácsokat stb. kell használni. A szétszerelés során először meg kell határozni a rögzítőelemek típusát és beépítési követelményeit, mielőtt a szétszerelési műveletet folytatná.

- 6. A rögzítőelemek szétszerelése után meg kell őket tisztítani, és ellenőrizni kell, hogy nincsenek-e sérülések vagy egyéb rendellenességek. Ha a kötőelemeket cserélni kell, akkor azonos típusúnak és specifikációjúnak kell lenniük, és biztosítaniuk kell, hogy ellenálljanak a szükséges terheléseknek és nyomásoknak.

- 7. A kötőelemek használatakor ügyelni kell a biztonságra. A kötőelemek felszerelésekor és szétszerelésekor védőintézkedéseket kell tenni, például kesztyűt, védőszemüveget és védőruházatot kell viselni.

- 8. Rendszeresen karbantartja és karbantartja a kötőelemeket. Ez magában foglalhatja a tisztítást, a kenést, a sérült kötőelemek cseréjét stb.

- 9. A rögzítőelemek karbantartását és karbantartását szakképzett személyzetnek kell elvégeznie a biztonságuk és hatékonyságuk biztosítása érdekében.

Végül, ha a rögzítőelemeket más rendszerekkel vagy berendezésekkel kell használni, fontos megérteni azok illeszkedési kapcsolatát, és biztosítani kell, hogy együtt tudjanak működni.

Figyelem: A kötőelemek használatakor a következő óvintézkedéseket kell betartani:

- 1. A rögzítőelemeket száraz és jól szellőző környezetben kell tárolni, hogy elkerüljük a nedvesség, a rozsda és egyéb károsodásokat.

- 2. Élettartamuk meghosszabbítása érdekében a Rögzítőelemeket megfelelő kenőanyagokkal, rozsdagátlókkal stb. kell keverni.

- 3. a helyes kezelési lépéseket kell követni, hogy elkerüljük a rögzítők vagy más berendezések sérülését a rögzítőelemek használata során.

- 4. A kötőelemek használatánál kövesse a gyártó utasításait vagy a vonatkozó biztonsági előírásokat.

Hogyan kell karbantartani a kötőelemeket?

Kérjük, ügyeljen a rögzítőelemek felületi tisztaságára: A felületen lévő szennyeződés vagy korrózió befolyásolhatja a meghúzás hatékonyságát és élettartamát. Ezért kulcsfontosságú a rögzítőfelület tisztaságának megőrzése.

- Ellenőrizze a rögzítőelemek meghúzási erejét: Az eltérő munkakörülmények miatt a rögzítőket legalább évente egyszer ellenőrizni kell, hogy megbizonyosodjon arról, hogy nem lazultak-e meg vagy nem sérültek-e meg. A különböző anyagokból készült kötőelemek ellenőrzése közötti intervallum is változik.

- Bevonószerek használata: Egyes bevonószerek használata meghosszabbíthatja a kötőelemek élettartamát. Például a holland lemezanyagok csökkentik a kötőelemek és a gépfelületek közötti kopást.

- Kérjük, ne használja újra a partíciót: a partíció nem tudja meghatározni annak újrafelhasználhatóságát. Egyes válaszfalak elveszíthetik eredeti szilárdságukat és tapadásukat egyetlen használat után, és erőszakos használat esetén olyan problémákhoz vezethet, mint a kötőelemek kopása vagy foltkorróziója.

- Fémhulladék elszállítása: A kötőelemek karbantartása és javítása során minden hulladékanyagot el kell távolítani. Ha néhány hulladékot nem takarít el, az beszorulhat a rögzítő közepébe, ami meglazulást vagy egyéb problémákat okozhat.

Hogyan cseréljük ki a rögzítőelemeket?

- Kapcsolja ki a készüléket: A rögzítőelemek cseréjekor először a készüléket kell kikapcsolni. Ellenkező esetben a rögzítőelemek instabillá válhatnak, ami a berendezés instabil működéséhez vagy vészleálláshoz vezethet.

- Rögzítőelemek elhelyezése: A berendezés tervezési rajzai vagy utasításai alapján keresse meg a cserélendő rögzítőelemeket.

- Távolítsa el a meglévő rögzítőket: Használjon megfelelő szerszámot a cserére szoruló rögzítőelemek eltávolításához. Ha csavarról vagy anyáról van szó, forgassa el az óramutató járásával ellentétes irányba, amíg teljesen el nem távolodik.

- Cserélje ki új kötőelemeket: Az új kötőelemek kiválasztásakor figyelembe kell venni azok anyagát, modelljét és méretét. A rögzítőelemek helyes felszerelése kulcsfontosságú. Ha helytelenül van felszerelve, az a rögzítőelemek károsodását vagy a berendezés instabilitását okozhatja.

- Ismételt ellenőrzés: A kötőelemek cseréje után ismételt ellenőrzést kell végezni. Minden rögzítőelemet ellenőrizni kell, hogy megfelelő-e a tömítettség, és nincs-e laza vagy korróziós probléma.

Röviden, karbantartásra és a kötőelemek cseréjére van szükség. Ezzel biztosítható a mechanikai alkatrészek tömítettsége és stabilitása, meghosszabbítható a kötőelemek élettartama, és javítható a berendezések biztonsága és megbízhatósága.

Hogyan lehet javítani a kötőelemek minőségét

A kötőelemek minőségét illetően számos tényező befolyásolja a termék minőségét.

- Ellátási lánc menedzsment

- Folyamatirányítás

- Minőség-ellenőrzés

- Nyersanyagok kiválasztása

- Technológiai fejlesztés

- Korszerű berendezések

- Személyzet képzése

- Vásárlói visszajelzés

A kötőelemek költsége

A kötőelemek költsége a nyersanyagtól és a munkaerőköltségtől függ. Az USD és az RMB közötti árfolyam befolyásolja a kötőelemek költségét.

Hogyan válasszunk ipari kötőelemeket

Mit kell keresni a rögzítőnél? Íme néhány figyelembe veendő dolog.

- 1. Erő.

- 2. ridegség.

- 3. Korrózióállóság.

- 4. Elektromos tengelykapcsoló korróziós teljesítménye.

- 5. Költség.

Az ipari alkalmazásokhoz használt kötőelemek kiválasztásakor számos tényezőt és jellemzőt kell figyelembe venni, többek között:

- A szál típusa.

- A rögzítőelemre alkalmazott terhelés.

- A rögzítőelem merevsége.

- A szükséges rögzítőelemek száma.

- Megközelíthetőség.

- Környezeti tényezők (értsd: hőmérséklet, vízterhelés és lehetséges korróziós tényezők).

- Telepítési folyamat.

- Összekötendő anyag.

- Újrahasználhatóság.

- Súlykorlátozások.

A kötőelemek néha bevonattal is elláthatók (pl. kadmiummal bevont, horganyzott, foszfátozott) javítják korrózióállóságukat és általános teljesítményüket.

Nyolc gyakori tévhit a kötőelemek kiválasztásánál

A finom fogak cseréje durva fogakkal

A gépnek sok fontos csatlakozása van, például erőátviteli tengelyek, és a csavarok többsége finom menetű. Ha a karbantartás során hiányoznak alkatrészek, néhány karbantartó durva menetes csavarokat használ helyette, amit el kell kerülni, mert a finom fogazatú csavarok nagyobb belső átmérővel, kisebb emelkedési szöggel és külső szöggel rendelkeznek, nagy szilárdságúak, jó önzáró teljesítményűek és erősek. képes ellenállni az ütéseknek, a vibrációnak és a terheléseknek. Ha durva menetes csavarokat használnak helyettesítőként, könnyen meglazulhatnak, leválhatnak vagy eltörhetnek, és akár mechanikai baleseteket is okozhatnak.

Pórus eltérés

A gép csavarjainak, amelyek oldalirányú terhelést és nyíróerőt viselnek, mint például az erőátviteli tengely csavarjai és a lendkerékcsavarok, átmenetileg illeszkedniük kell a csavarfuratokhoz, és a szerelvénynek erősnek és megbízhatónak kell lennie, és ellenállnia kell az oldalirányú erőknek. Vannak, akiknek nagyobb figyelmet kell fordítaniuk az ellenőrzésre az összeszerelési folyamat során, és folytatniuk kell a telepítést, ha nagy rés van a csavarok és a csavarfuratok között, ami hajlamos a csavarok kilazulására vagy elvágására.

Sűrítő anyák a csatlakozás megbízhatóságának növelése érdekében

Vannak, akik tévesen úgy vélik, hogy az anya megvastagítása növelheti a menet meneteinek számát és javíthatja a csatlakozás megbízhatóságát. Azonban minél vastagabb az anya, annál egyenetlenebb a terheléseloszlás az egyes körök menetei között, és annál könnyebben lazulnak meg az összekötő részek.

Egy anya több betéttel

A beszerelés után előfordulhatnak olyan helyzetek, amikor a csavar túl hosszú, így valaki további rugós alátétet szerelhet be. Ebben az esetben a rugós alátét az erősítési folyamat során fellépő egyenetlen erő hatására eltörhet, ami a csavar előfeszítő erejének csökkenését és az excenteres terhelés lehetőségét eredményezi, csökkentve a csavarkötés megbízhatóságát.

Minél erősebb a meghúzás, annál jobb

Sok munkatárs úgy gondolja, hogy a csavarokat „jobb meg kell húzni, mint meglazítani”, ezért szándékosan növelik a meghúzási nyomatékot, ami a csavarok elcsúszását eredményezi. Ezenkívül néhány fontos csavart nyomatékkal meg kell húzni. Ezzel szemben mások állítható csavarkulcsokat használnak a kényelem érdekében, ami a csavarok nem megfelelő meglazulásához és mechanikai meghibásodáshoz vezet.

A túl nagy tömítés jó

Időnként szükség van megfelelő méretű alátétekre, és egyes munkások ezeket nagyobb belső átmérőjű alátétekre cserélhetik. Ebben az esetben a csavarfej és az alátét közötti érintkezési felület kicsi, ami csökkenti az alátét csapágynyomását vagy reteszelő erejét. A csavar könnyen kilazul, ha vibráció és ütés éri a munkakörnyezetet.

Nem megfelelő zárás

A fontos csavarokat összeszerelés után kilazulásgátlókkal kell reteszelni, ami négy helyzetben magyarázható. Ha a reteszeléshez hasítócsapot használnak, akkor nem szabad vékony vagy fél darab nyitott zárat használni a záráshoz. Ha a reteszeléshez rugós alátétet használnak, nem szabad túl kicsi nyitáseltolású alátétet használni; Ha reteszelőlemezt használnak a reteszeléshez, nem szabad a reteszelőlemezt az anya éleinél és sarkainál reteszelni; Kettős anyás reteszelés alkalmazása esetén vékonyabb anyákat nem szabad kívülről beszerelni.

Hamis szilárdság

Ha a csavarok, anyák vagy menetek berozsdásodtak, vagy szennyeződések, például vízkő és vasreszelék vannak jelen, összeszerelés előtt meg kell tisztítani őket; Minden szennyeződést, például sorját és lerakódást az összekötő részek csatlakozási felületéről szintén el kell távolítani. Ellenkező esetben a csavarok meghúzása a felületen meghúzottnak tűnhet, de a valóságban az összekötő részek nincsenek meghúzva. Ilyen hamis szilárdság mellett a csavarok gyorsan meglazulnak, ha vibráció, terhelési hatás és hőmérsékletváltozás lép fel.

A kötőelemek gyakori problémái és megoldásai

A kötőelemekkel kapcsolatos problémák okai sokrétűek. A kötőelem-termékek általános problémáinak és megoldásainak tanulmányozása fontos probléma, amellyel a kötőelemeket gyártó vállalatok és felhasználók szembesülnek, és emellett magas mérnöki gyakorlati értékkel is bír.

A kötőelemek gyakori meghibásodási típusai közé tartoznak a keveredési problémák, a kifáradásos törések, a hőkezelési problémák, a felületkezelési problémák, a túlterheléses törések és egyéb formák.

1) Keverési probléma

A keverési probléma viszonylag alacsony szintű probléma, de számos rögzítőelem-gyártónál gyakori, de nehezen kezelhető probléma.

Az autóipari rögzítőelemekkel való keveredési problémák miatt az ügyfelek számára anyaghiányt okozhat a sor szélein, megszakadhat az autóipari gyártósor, vagy akár a jármű visszahívását és átdolgozását is okozhatja;

A rögzítőelem-gyártóknak át kell dolgozniuk az ügyfelet és a készletüket. Fel kell gyorsítaniuk bizonyos kötőelemek gyártását is, amelyekre az ügyfeleknek sürgősen szükségük van. Ez rontja a gyártó imázsát, és rengeteg munkaerőt és anyagi erőforrást emészt fel.

A kötőelemek keverésének fő okai a következők:

- A nyersanyagokat hasonló specifikációk vagy helytelen címkézés miatt hibásan küldték vagy használták fel.

- A kötőelemek gyártása vagy kiszervezése során a gyártó keverheti az anyagokat a gépi beállítás vagy a megfelelő félkész termékek nem teljes tisztítása miatt a szomszédos folyamatokban.

- A kész kötőelemek csomagolása, tárolása vagy kiszervezése során a nem megfelelő kezelés az anyagok összekeveredését okozhatja.

A fenti okok és a munkatapasztalat alapján a következő megoldások fogadhatók el:

- A kötőelemek nyersanyag-azonosítójának egyértelműnek és egyértelműnek kell lennie; Hasonló specifikációjú nyersanyagok nem helyezhetők el egymás mellett. Az alapanyagok átvételekor szigorúan be kell tartani az „Anyagigény” alapanyagra vonatkozó előírásait és specifikációit, hogy elkerüljük a hibás anyagigénylést.

- A kötőelemek gyártási helyszíne a folyamat menetének megfelelően szabványosított módon fel van osztva. A nyersanyagtároló terület, az ellenőrzési várótér, a minősített termékterület és a hulladékterület különböző színű anyagkosarakat használ, és testreszabott kezelést alkalmaz a felosztott területek szerint. Rendszeres helyszíni 5S ellenőrzéseket végeznek. Minden fajtát, tételt és kosarat azonosítani kell és nyomon kell követni egy folyamatfolyamat kártya segítségével. A nyomon követhetőség érdekében a folyamatfolyamat-kártya tartalmának tartalmaznia kell olyan részletes információkat, mint például a nyersanyag minősége, a kemence száma, a termék neve, a rajzszám, a gyártási tétel száma, a dátum, a kezelő aláírása, az ellenőrzési jegyzőkönyv, az ellenőr aláírása stb. bármikor. A termékforgalom során ellenőrizni kell, hogy az anyagkosár tiszta-e, és ha szükséges, a kosarat fejjel lefelé kell helyezni.

- A raktárban tárolt valamennyi terméket fix dobozokba, zsákokba kell csomagolni, a csomagolódobozon fel kell tüntetni a termékre vonatkozó részletes információkat, mint a termék neve, rajzszáma, gyártási tételszáma, gyártási dátuma, csomagolás dátuma, csomagolási mennyiség stb. ; Minden anyagállványt ennek megfelelően számozni kell, és importálni kell a MES rendszerbe az egyszerű kezelés érdekében.

2) Fáradtság miatti törés

A fáradásos törés az egyik gyakori minőségi probléma az autóipari kötőelemeknél. Fáradási törés esetén nincs nyilvánvaló jele a rögzítőelem megjelenésének, és többnyire figyelmeztetés és váratlan körülmények nélkül következik be. Ha egyszer megtörténik, komoly veszteségeket fog okozni.

Azok a helyek, ahol a kötőelemek kifáradási törései előfordulnak, általában a menetek és csavarok metszéspontjára koncentrálódnak, a csavarfej alatti R szög átmeneti pontjára és az első menetre, ahol a menet összekapcsolódik. Ezek a területek a kötőelemek veszélyes keresztmetszete, és gyakran előfordulnak itt fáradási források.

A kifáradásos törést szenvedett kötőelemek meghibásodásának elemzése azt találta, hogy a kifáradásos törés okai gyakran a kötőelemek gyártási hibáihoz kapcsolódnak, mint például a csavarfej alatti kis R szög, egyenetlen átmenet a hajlítási pontokkal, nem sima menetgyökér és a csavarok felületi hibái. a csavarrúd. Ezen túlmenően a kifáradási törés okai olyan tényezőkkel is kapcsolatosak, mint a nyersanyagok és a nem megfelelő szerelési csatlakozások.

Általában nincs nyilvánvaló deformáció a kifáradási törésen átesett kötőelemek makroszkopikus törésfelületén, ami rideg törési morfológiát mutat, jellemzően a kifáradás forrászónáját, a terjedési zónát és az átmeneti törési zónát.

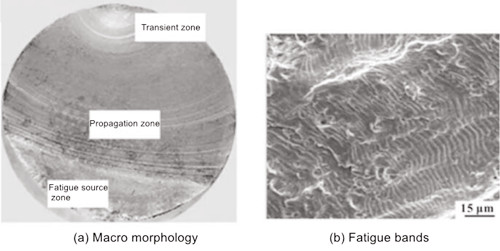

Egy 35CrMo anyagból készült, 10.9-es nagyszilárdságú csavar kifáradásos törést szenvedett a használat közbeni elégtelen előfeszítő erő miatt. A csavartörési felület makroszkopikus morfológiáját és fáradási sávjait az 1. ábra mutatja.

1. ábra A csavartörések makromorfológiája és fáradási sávjai

Az 1 (a) ábra azt mutatja, hogy a kifáradási törésfelület makroszkopikus morfológiája magában foglalja a kifáradás forrászónáját, a terjedési zónát és az átmeneti törési zónát.

A kifáradásforrás területén kifelé sugárzó fáradási lépések és sugárzó élek találhatók, amelyek általában a kifáradási ív közepén helyezkednek el. A kifáradás terjedési zóna keresztmetszete viszonylag lapos, és a kifáradási ív a legalapvetőbb makroszkópikus jellemző a törésfelületen. A kifáradási ívvonalak száma és távolsága elsősorban a váltakozó terhelések számával és a váltakozó feszültség amplitúdójával függ össze. A pillanatnyi törési zóna mérete olyan tényezőktől függ, mint a terhelés nagysága, az anyag tulajdonságai és a környezeti közeg. A pillanatnyi törési zóna területe viszonylag kicsi, a teljes keresztmetszeti területnek csak körülbelül 20%-át teszi ki, ami megfelel az alacsony feszültségű, nagy ciklusú kifáradási törési jellemzőknek.

A kifáradási törés fő mikroszkopikus jellemzője a kifáradási repedés terjedési zónájában található kifáradási sáv, amint azt az 1. (b) ábra mutatja. Ez a kifáradási sáv a képlékeny kifáradási sávhoz tartozik, amely párhuzamos és enyhén ívelt csíkok sorozata, amelyek merőlegesek a repedés terjedési irányára. Elméletileg minden kifáradási sáv egy feszültségciklust jelent, és a fáradási sávok számának meg kell egyeznie a feszültségi ciklusok számával.

Általánosságban elmondható, hogy a kifáradásos törés megoldására a következő megoldások alkalmazhatók:

- A rögzítőanyagok ésszerű megválasztása, az olyan hibák, mint például a pórusok és az alapanyagok zárványai elkerülése, valamint a lehető legfinomabb szemcseméretű anyagok kiválasztása segíthet a fáradási szilárdság javításában.

- A kötőelemek szerkezetének ésszerű megtervezése, a feszültségkoncentráció minimalizálása, a lekerekített sarkok sugarának megfelelő növelése a feszültségkoncentrációs pontokon, az éles sarkok elkerülése, a veszélyes szakaszok méretének megfelelő növelése.

- Javítsa a feldolgozási technológiát, csökkentse az alkatrészek felületi érdességét, és elkerülje a felületi hibákat, például a karcolásokat és karcolásokat.

- A kötőelemek menetes csatlakozásainak kifáradási szilárdságának javítása érdekében végezzen felületerősítő intézkedéseket, például gördülő megerősítést.

3) Hőkezelési problémák

Annak biztosítása érdekében, hogy az autóipari kötőelemek megfeleljenek bizonyos átfogó mechanikai teljesítménymutatóknak, például szilárdságnak, keménységnek, plaszticitásnak és szívósságnak, általában szükség van a 8.8-as fokozat feletti nagy szilárdságú gépjármű-kötőelemek hőkezelésére. Az olyan tényezők, mint a nyersanyagok, a kemence hőmérséklete, a kemence légköre, a hőkezelési idő és az oltóközeg, mind befolyásolhatják a hőkezelést.

Az autóipari kötőelemek hőkezelő berendezéseinek többsége manapság elektronikusan vezérelt hálós szalagos folyamatos kemence, amelynek paraméterei, mint a fűtési hőmérséklet, a szigetelési idő, a hűtési idő és a feldolgozási kapacitás, bizonyos folyamatkövetelményeknek megfelelően automatikusan programokkal vezérelhetők. A hőkezelő berendezések fejlődésével és a hőkezelési folyamatok fejlesztésével a hőkezelés leggyakoribb problémáit hatékonyan sikerült megoldani.

A statisztikák szerint a menetes kötőelemek hőkezelési problémáit egy-egy gazdagyárban többnyire a termék repedése vagy a kioltó repedések miatti meghibásodás okozza. A repedések kioltásának okai összetettek és változatosak. Az alábbiakban bemutatunk néhány tipikus esetet a kioltó repedések okainak és megoldásainak feltárására.

1. eset: A kötőelemek alapanyagának hibái által okozott repedések kioltása

2. ábra A késztermékekben a kötőelemek alapanyagának hibái által okozott repedések kioltása

Ok elemzése:

- Maga a kötőelemek alapanyaga is mikrorepedéseket tartalmaz. A hőkezelési folyamat során a fémrács lebomlása és rekombinációja, valamint a gyors lehűlés és melegítés hatására bekövetkező hőtágulás és összehúzódás jelentős mikrorepedések kiterjedését idézheti elő az alapanyagban, ami a termék teljes tönkremeneteléhez vezethet.

Megoldás:

- ① Használjon kis teljesítményű nagyítót a mintavételi ellenőrzéshez a nyersanyagok raktári ellenőrzése során;

- ② Szigorúan ellenőrizze a nyersanyagokat, és végezze el a fej és a farok eltávolítását.

2. eset: A hőkezelt nyersdarabok szabálytalan alakja által okozott repedések kioltása

A nyersdarab alakja szabálytalan, feldolgozási folyamata először fúrás, majd menetfúrás, végül hőkezelés.

3. ábra A durva alkatrészek szabálytalan alakja által okozott oltási repedések

Ok elemzése:

- ① A hőkezelt nyersdarab szabálytalan alakja magas feszültségkoncentrációt eredményez a nyersdarab leggyengébb pontján;

- ② A fúrás, menetfúrás és végül a hőkezelés megmunkálási folyamata a kioltási feszültséget a furat mindkét oldalán a leggyengébb pontra koncentrálhatja, ami repedéseket eredményez.

Megoldás:

- ① Optimalizálja a nyersdarab külső szerkezetét, hogy kiküszöbölje a stresszkoncentráció kockázatát;

- ② Optimalizálja a feldolgozási folyamatot fúrás, menetfúrás és egyéb folyamatok hőkezelés után történő elhelyezésével, hogy elkerülje a feszültségkoncentráció kockázatát.

3. eset: A nyersdarab metallográfiai szerkezetének túlégése által okozott repedések kioltása

4. ábra A durva alkatrészek metallográfiai szerkezetének túlégése által okozott oltási repedések

Ok elemzése:

- A rögzítőfejet melegkovácsolással alakítják ki. A gyártó elavult melegkovácsoló fűtőberendezése miatt a fűtőtérben túlégetési hiba lép fel, aminek következtében az ausztenit kristály részecskék durvábbá válnak, ami durva tűszerű martenzit képződik, és az oltás után rideggé válik. Ez a hiba hajlamos a metallográfiai szerkezet martenzitrepedésére, amely nagyfrekvenciás kioltás után nagymértékben kitágul.

Megoldás:

- Javítsa a berendezést a melegkovácsolás fűtőpontján, szabályozza a melegkovácsolás hevítési idejét és hőmérsékletét, és szüntesse meg a munkadarab túlmelegedésének és túlégésének hatását a metallográfiai szerkezetre.

4) Felületkezelés

A felületkezelés során a kötőelemek nem megfelelő felületkezelésből adódó hidrogén-ridegedési problémája komoly hiba, amelyet nem lehet figyelmen kívül hagyni. Ez a cikk a hidrogén ridegségének horganyzott kötőelemekre és megoldásokra gyakorolt hatását tárgyalja.

A hidrogén ridegség, más néven hidrogén által kiváltott repedés, a hidrogénatomok behatolását és diffúzióját jelenti a teljes fémmátrixba, és a mátrixba kerülő hidrogénatomok polimerizálódnak, és hidrogénmolekulákat állítanak elő. A hidrogén aggregáció helyén feszültségkoncentráció lép fel. Ha a koncentrált feszültség meghaladja a mátrixanyag szilárdsági határát, az töréshez vezethet. A hidrogén-aggregációhoz szükséges idő miatt a hidrogénridegedés gyakran késleltetett törésként nyilvánul meg.

Egy bizonyos 42CrMo anyagrögzítő a negyedik meneténél eltört a használat során, majd a rögzítőelemet végül felületi horganyzásos kezeléssel dolgozták fel és alakították ki.