Ce este un dispozitiv de fixare

Care sunt Soluții de fixare?

Soluții de fixare se referă la diferitele tipuri de dispozitive, produse și tehnici utilizate pentru a îmbina sau asigura materialele împreună. Aceste soluții joacă un rol crucial în numeroase industrii, inclusiv construcții, auto, aerospațială și producție.

Ce este un dispozitiv de fixare?

Clemă este un dispozitiv hardware important, care este utilizat în multe aplicații legate de inginerie pentru a conecta sau a fixa mecanic două sau mai multe obiecte împreună. Sunt considerate alternative la sudare. Cunoscute și ca piese standard de pe piață.

La fabricarea mașinilor, elementele de fixare sunt folosite pentru a ține două părți împreună. Elementele de fixare pot fi, de asemenea, împărțite în trei categorii: elemente de fixare permanente, elemente de fixare temporare și elemente de fixare semipermanente.

Caracteristicile elementelor de fixare

Elementele de fixare sunt dispozitive mecanice care țin două sau mai multe piese împreună. Ele pot fi asamblate și dezasamblate după bunul plac, permițând îndepărtarea ușoară a pieselor fără a le deteriora. Elementele de fixare sunt, în general, de dimensiuni mici, ușoare și ușor de produs în masă. Acest lucru permite producătorilor să utilizeze cantități mari de elemente de fixare pe o singură linie de asamblare cu costuri minime de muncă în comparație cu alte tipuri de sisteme de fixare. În plus, ușurința lor de utilizare înseamnă că necesită întreținere redusă și, prin urmare, au costuri de operare scăzute în timp, în comparație cu alte sisteme, cum ar fi nituri sau șuruburi, care necesită întreținere frecventă datorită complexității lor.”

Materiale de fixare

Există trei tipuri principale de elemente de fixare din oțel utilizate în industrie: oțel inoxidabil, oțel carbon și oțel aliat. Clasele principale de elemente de fixare din oțel inoxidabil: seria 200, seria 300 și seria 400. Titanul, aluminiul și diferitele aliaje sunt, de asemenea, materiale structurale comune ale elementelor de fixare metalice. În multe cazuri, acoperiri sau acoperiri speciale pot fi aplicate elementelor de fixare metalice pentru a le îmbunătăți caracteristicile de performanță, cum ar fi creșterea rezistenței la coroziune. Acoperirile / acoperirile obișnuite includ zinc, crom și galvanizare la cald.

Otel carbon

Oțelul carbon este o serie de aliaje de carbon și fier, care conține până la aproximativ 1% carbon și până la 1.65% mangan și adaugă o anumită cantitate de elemente dezoxidante și reziduuri ale altor elemente.

Oțel slab aliat

Oțelul slab aliat este un fel de amestec de metal compus din oțel și alte metale, care are proprietăți ideale. Oțelul slab aliat conține aproximativ 1% – 5% elemente de aliaj. Prin urmare, are o compoziție chimică precisă, oferă proprietăți mecanice mai bune și are ca scop prevenirea coroziunii.

Oţel inox

Oțelul inoxidabil este un termen general al familiei de oțel aliat rezistent la coroziune care conține 10.5% sau mai mult crom. Toate oțelurile inoxidabile au o rezistență ridicată la coroziune. Această rezistență la atac se datorează formării unei pelicule naturale de oxid bogat în crom pe suprafața oțelului.

Alamă

Alama este un aliaj pe bază de cupru, adaosul principal fiind zincul.

Aluminiu

Aluminiul este un metal alb argintiu și al 13-lea element din tabelul periodic. Un fapt surprinzător despre aluminiu este că este cel mai larg distribuit metal de pe pământ, reprezentând mai mult de 8% din masa nucleului pământului. Este, de asemenea, al treilea element chimic cel mai răspândit de pe planeta noastră, după oxigen și siliciu.

Cupru

Cuprul este un element chimic cu simbolul Cu (din latină: cuprum) și număr atomic 29. Este un metal maleabil cu conductivitate și conductivitate termică foarte ridicate. Cuprul pur este moale și plastic; Suprafața nou expusă este roșu portocaliu. Este folosit ca conductor de căldură și electricitate, materiale de construcție și componente ale diferitelor aliaje metalice.

Titlul a fost oferit de scriitorul nostru.

Titan

Titanul este o lumină de metal de tranziție cu culoarea metalului alb argintiu. Este puternic, strălucitor și rezistent la coroziune. Titanul pur este insolubil în apă, dar solubil în acid concentrat. Când este expus la temperaturi ridicate în aer, acest metal formează un strat de oxid pasiv, dar protector (rezultând rezistență la coroziune), dar poate rezista la decolorarea la temperatura camerei.

Starea principală de oxidare este 4+, deși stările de 3+ și 2+ sunt de asemenea cunoscute, dar nu sunt foarte stabile. Acest element arde în aer când este încălzit pentru a obține dioxid de TiO2 iar când se combină cu halogen. Reduce vaporii de apă pentru a forma dioxid de carbon și hidrogen. Reacționează într-un mod similar cu acidul concentrat fierbinte, dar formează triclorura cu acidul clorhidric. Metalul absoarbe hidrogen pentru a obține TiH2 şi formează staniu de nitrură şi tic de carbură. Alți compuși cunoscuți sunt sulful TiS2, cei mai scăzuti oxizi Ti2O3 și TiO și sulf Ti2S3 si tis. Sărurile sunt cunoscute în toate cele trei stări de oxidare.

Nichel și aliajele sale

Aliajul de nichel este un aliaj cu nichel ca element principal. Există o solubilitate solidă completă între nichel și cupru. Gama largă de solubilitate dintre fier, crom și nichel face posibile multe combinații de aliaje.

Toate aceste materiale pot fi găsite pe o varietate de tipuri de elemente de fixare, inclusiv șuruburi, nituri, șuruburi și piulițe. Sunt utilizate atât în aplicații structurale, cât și în aplicații nestructurale, cum ar fi fixarea accesoriilor de mobilier sau dispozitive electronice.

Tipuri de elemente de fixare

Există multe tipuri de elemente de fixare. Următoarea este o listă a celor mai comune:

1. Bolt: este un element de fixare compus din cap si cilindru, iar surubul are filet exterior. Trebuie folosit cu piulițe pentru a fixa și conecta două părți cu găuri traversante. Conexiunile cu șuruburi sunt conexiuni detașabile.

2. Stud: este un dispozitiv de fixare fara cap, iar doar doua capete au filete exterioare. La conectare, un capăt trebuie să fie înșurubat în piesa cu orificiu de filet intern, celălalt capăt trebuie să treacă prin piesa cu orificiu traversant și apoi să înșurubați piulița, chiar dacă cele două părți sunt strâns legate ca un întreg. Conexiunea cu știfturi este, de asemenea, o conexiune detașabilă.

3. Surub: este si un element de fixare compus din cap si surub.

În funcție de scop, acesta poate fi împărțit în trei categorii: șurub mecanic, șurub fix și șurub cu destinație specială.

- 1) Șurub mecanic: utilizat în principal pentru fixarea conexiunii între piesele cu găuri filetate fixe și piesele cu găuri traversante.

- 2) Șurub de fixare: utilizat în principal pentru a fixa poziția relativă între două părți.

- 3) Șuruburi cu destinație specială: de exemplu, există șuruburi cu ochi pentru ridicarea pieselor.

4. Canelură: are formă de orificiu de filet intern, în general formă de coloană hexagonală plată, formă de coloană pătrată plată sau formă cilindrică plată. Este folosit împreună cu șuruburi, șuruburi sau șuruburi mecanice pentru a fixa și conecta două părți într-un întreg.

În funcție de categoria sa specială, este împărțit în două categorii: piuliță cu autoblocare de înaltă rezistență și piuliță cu autoblocare din nailon.

- 1) Piuliță cu autoblocare de înaltă rezistență: rezistență ridicată și fiabilitate bună. Este folosit pentru mașini de construcție a drumurilor, mașini de minerit, mașini și echipamente de vibrații. Este tehnologie europeană și mai puțină producție internă.

- 2) Piuliță din nailon cu autoblocare. Este un nou tip de dispozitiv de fixare seismic și anti slăbire, care poate fi utilizat în diverse produse electromecanice cu o temperatură de – 50100 ℃. Cererea de piulițe autoblocante din nailon în industria aerospațială, aviație, tancuri, mașini miniere, mașini de transport auto, mașini agricole, mașini textile, produse electrice și toate tipurile de utilaje a crescut brusc, ceea ce poate preveni accidentele majore cauzate de elementele de fixare slăbite.

5. Șurub autofiletant: similar cu șurubul de mașină, dar filetul de pe șurub este filetul special al șurubului autofiletant. Este folosit pentru a fixa și conecta două componente metalice subțiri în ansamblu. Această conexiune este, de asemenea, o conexiune detașabilă.

6. Șurub pentru lemn: este, de asemenea, similar cu șurubul de mașină, dar filetul de pe șurub este filetul special al șurubului pentru lemn, care poate fi înșurubat direct pe părți sau piese din lemn pentru a conecta piese metalice sau nemetalice cu găuri de trecere cu lemn şuruburi. Aceste părți sunt fixate împreună. Această conexiune este, de asemenea, o conexiune detașabilă.

7. Forma șaibei este un inel de fixare. Este plasat între suprafața de sprijin a șurubului, șurubului sau piuliței și suprafața conectorului, ceea ce mărește suprafața de contact a conectorului, reduce presiunea pe unitate de suprafață și protejează suprafața conectorului de deteriorare. Un asemenea rol poate juca și o altă șaibă elastică. Are funcția de a împiedica slăbirea piuliței.

8. Inel de reținere: instalat în canelura arborelui sau canalul orificiului mașinilor și echipamentelor pentru a preveni mișcarea la stânga și la dreapta a pieselor de pe arbore sau orificiu.

9. Pin: este folosit în principal pentru poziționarea pieselor, iar unele sunt folosite și pentru conectarea pieselor, fixarea pieselor, transmiterea puterii sau blocarea altor elemente de fixare.

10. Nit: este un dispozitiv de fixare compus din cap si maner. Este folosit pentru a fixa și conecta două părți sau componente cu găuri de trecere pentru a le face un întreg. Această formă de conectare se numește conexiune cu nituri, sau pe scurt nituire. Este o legătură inseparabilă.

11. Subansamblu de asamblare și conexiune: se referă la o combinație de elemente de fixare furnizate, cum ar fi unele șuruburi sau șuruburi de mașină, șuruburi furnizate de sine, șaibe plate sau șaibe elastice și șaibe de blocare sunt furnizate în combinație. Pereche de conectare: se referă la un element de fixare furnizat de o combinație de șuruburi speciale, piulițe și șaibe, cum ar fi perechea de conectare cu șuruburi cu cap hexagonal de înaltă rezistență pentru structura de oțel.

12. Cui de sudare: este un element de fixare eterogen compus din energie luminoasă și cap de cui sau fără cap de cui, care este legat fix de o piesă sau componentă prin sudare pentru conectarea cu alte piese.

13. Manșon șurub din sârmă de oțel: este un nou tip de element de conectare filetat, care este rafinat din sârmă diamantată de înaltă rezistență și de înaltă precizie, rezistentă la coroziune. În formă de arc, este instalat într-un orificiu specific pentru șuruburi a matricei, iar suprafața sa interioară formează un filet standard. Potrivirea cu șurubul cu șurub poate îmbunătăți semnificativ rezistența și rezistența la uzură a conexiunii filetate; În special în aluminiu, magneziu, fontă, materiale plastice și alte materiale cu rezistență scăzută. Tipul de blocare este de a adăuga unul sau mai multe inele de blocare pe baza tipului obișnuit.

Standard de elemente de fixare

Următorul tabel este oferit doar cu titlu orientativ, deoarece există adesea variații dimensionale între standarde.

| Standard DIN | Standardul ISO | Standardul britanic | Produs |

|---|---|---|---|

| DIN 1 | ISO 2339 | Ace de con, necălit | |

| DIN 125 | ISO 7089 | Șaibe; tip mediu, în principal pentru șuruburi hexagonale | |

| DIN 125 | ISO 7090 | Șaibe; tip mediu, în principal pentru șuruburi hexagonale | |

| DIN 126 | ISO 7091 | Șaibe de calitate C – concepute pentru a fi utilizate cu șuruburi și piulițe cu cap hexagonal | |

| DIN 127 | BS4464B | Șaibe de blocare cu arc cu capete pătrate sau capete tang | |

| DIN 128 | Șaibe de blocare cu arc curbate și ondulate | ||

| DIN 137 | Saibe cu arc, curbate sau ondulate | ||

| DIN 1440 | ISO 8738 | Saibe de tip mediu pentru ace | |

| DIN 1443 | ISO 2340 | Clevis Pins fără cap | |

| DIN 1444 | ISO 2341 | Clevis Pins cu cap | |

| DIN 1470 | ISO 8739 | Știfturi cu canelură, lungime completă canelate paralele cu pilot | |

| DIN 1471 | ISO 8744 | Ştifturi cu canelură, caneluri conice pe toată lungimea | |

| DIN 1472 | ISO 8745 | Ştifturi cu canelură, caneluri conice de jumătate de lungime | |

| DIN 1473 | ISO 8740 | Ştifturi cu canelură, caneluri paralele pe toată lungimea, cu teşitură | |

| DIN 1474 | ISO 8741 | Ştifturi cu canelură, jumătate de lungime cu canelură inversă | |

| DIN 1475 | ISO 8742 | Ştifturi cu canelură, a treia lungime cu canelură centrală | |

| DIN 1476 | ISO 8746 | Știfturi cu cap rotund | |

| DIN 1477 | ISO 8747 | Ştifturi cu caneluri cu cap înecat | |

| DIN 1481 | ISO 8752 | Știfturi drepte cu arc (știfturi de rulare) – tip greu | |

| DIN 1587 | Piulițe hexagonale bombate | ||

| DIN 1816 | Piuliță rotundă cu găuri pentru știfturi în interior; Filet fin metric ISO | ||

| DIN 315 | Nuci cu aripioare cu aripi rotunjite | ||

| DIN 316 | Șuruburi cu aripi cu aripi rotunjite | ||

| DIN 404 | Șuruburi cu capstan cu fante | ||

| DIN 417 | ISO 7435 | Șuruburi de fixare cu crestate cu vârf lung | |

| DIN 427 | ISO 2342 | Șuruburi fără cap cu crestate cu capăt teșit | |

| DIN 428 | ISO 4034 | Nuci hexagonale, grad C | |

| DIN 433 | ISO 7092 | Șaibe pentru utilizare cu șuruburi cu cap de brânză | |

| DIN 433-1 | ISO 7092 | Șaibe de calitate A de produs – cu o duritate de până la 250 HV concepute pentru a fi utilizate cu șuruburi cu cap de brânză | |

| DIN 433-2 | ISO 7092 | Șaibe de calitate A de produs – cu o duritate de până la 300 HV concepute pentru a fi utilizate cu șuruburi cu cap de brânză | |

| DIN 438 | ISO 7436 | Șuruburi de fixare cu crestat cu vârf de cupă | |

| DIN 439 | ISO 4035 | BS3692 | Nuci subțiri hexagonale |

| DIN 439 | ISO 4036 | BS3692 | Nuci subțiri hexagonale |

| DIN 439 | ISO 8675 | BS3692 | Nuci subțiri hexagonale |

| DIN 439-1 | ISO 4036 | Piulițe subțiri hexagonale neteșite – clasa de produs B | |

| DIN 439-2 | ISO 4035 | Piulițe subțiri hexagonale teșite – clase de produs A și B | |

| DIN 439-2 | ISO 8675 | Piulițe subțiri hexagonale teșite – clase de produs A și B | |

| DIN 440 | ISO 7094 | Saibe pentru utilizare in constructii din lemn | |

| DIN 444 | Șuruburi cu inel | ||

| DIN 462 | Masini-unelte; șaibe interioare pentru piulițe rotunde crestate pentru cheie cu cârlig conform DIN 1804 | ||

| DIN 464 | Șuruburi moletate, tip înalt | ||

| DIN 466 | Nuci moletate, tip înalt | ||

| DIN 467 | Nuci moletate, tip scăzut | ||

| DIN 471 | Inele de fixare (inele de reținere) pentru arbori; tip normal și tip greu | ||

| DIN 479 | Șuruburi cu cap pătrat cu vârf scurt | ||

| DIN 5406 | Șaibe de blocare și plăci de blocare pentru utilizare cu rulmenți | ||

| DIN 548 | Nuci rotunde cu găuri fixate în interior | ||

| DIN 551 | ISO 4766 | Șuruburi de fixare crestate cu vârf plat | |

| DIN 553 | ISO 7434 | Șuruburi de fixare crestate cu vârf conic | |

| DIN 555 | ISO 4034 | Piulițe hexagonale de la M5 la M100x6 – calitate produs C | |

| DIN 558 | ISO 4018 | Șuruburi cu cap hexagonal | |

| DIN 580 | Șuruburi de guler pentru ridicare | ||

| DIN 601 | ISO 4016 | Șuruburi cu cap hexagonal de la M5 la M52; produs clasa C | |

| DIN 603 | Șuruburi cu gât pătrat | ||

| DIN 609 | Hexagon pentru șuruburi cu filet lung | ||

| DIN 6319 | Șaibe sferice și scaune conice | ||

| DIN 6325 | ISO 8734 | Bolti paraleli, caliti: zona de toleranta m6 | |

| DIN 6340 | Saibe pentru dispozitive de prindere | ||

| DIN 653 | Șuruburi moletate, tip joasă | ||

| DIN 6797 | Șaibe de blocare dintate | ||

| DIN 6798 | Șaibe de blocare zimtate | ||

| DIN 6799 | Șaibe de blocare (șaibe de reținere) pentru arbori | ||

| DIN 6900 | ISO 10644 | Ansambluri șuruburi și șaibe | |

| DIN 6901 | ISO 10510 | Ansambluri șuruburi și șaibe | |

| DIN 6902 | ISO 10673 | Șaibe simple pentru ansambluri șuruburi și șaibe | |

| DIN 6903 | ISO 10669 | Șaibe simple pentru ansambluri șuruburi și șaibe | |

| DIN 6912 | Șuruburi cu cap subțire cu cap hexagonal cu locaș pilot | ||

| DIN 6914 | ISO-14399 4 | Șuruburi cu cap hexagonal de înaltă rezistență, cu lățimi mari peste plăci pentru șuruburi structurale din oțel | |

| DIN 6916 | Șaibe rotunde pentru șuruburi din oțel structural de înaltă rezistență | ||

| DIN 6921 | ISO 1665 | Șuruburi cu flanșă hexagonală | |

| DIN 6922 | ISO 1665 | Șuruburi cu flanșă hexagonală cu tijă redusă | |

| DIN 6923 | ISO 1661 | Piulițe hexagonale cu flanșă | |

| DIN 6924 | ISO 7040 | Piulițe hexagonale de tip cuplu predominant cu inserție nemetalice | |

| DIN 6924 | ISO 10512 | Piulițe hexagonale de tip cuplu predominant cu inserție nemetalice | |

| DIN 6925 | ISO 7042 | Piulițe hexagonale din metal de tip cuplu predominant | |

| DIN 6925 | ISO 10513 | Piulițe hexagonale din metal de tip cuplu predominant | |

| DIN 6926 | ISO 7043 | Piulițe hexagonale tip cuplu predominant cu flanșă și cu inserție nemetalică | |

| DIN 6926 | ISO 12125 | Piulițe hexagonale tip cuplu predominant cu flanșă și cu inserție nemetalică | |

| DIN 6927 | ISO 7044 | Tip de cuplu predominant Piulițe metalice cu flanșă | |

| DIN 6927 | ISO 12126 | Tip de cuplu predominant Piulițe metalice cu flanșă | |

| DIN 7045 | Șuruburi cu cap cilindric cu degajare transversală de tip H sau tip Z – clasa de produs A | ||

| DIN 7337 | ISO 14589 | Rupe dorn Nituri Bblind | |

| DIN 7337 | ISO 15977 la ISO 15984 | Rupe dorn Nituri oarbe | |

| DIN 7337 | ISO 16582 la ISO 16584 | Rupe dorn Nituri oarbe | |

| DIN 7343 | ISO 8750 | Știfturi spiralate; tip normal | |

| DIN 7344 | ISO 8748 | Știfturi spiralate; tip de sarcină grea | |

| DIN 7346 | ISO 13337 | Știfturi drepte de tip arc; (ace de rulare) tip ușor | |

| DIN 7349 | Șaibe simple pentru șuruburi cu manșoane grele de prindere | ||

| DIN 7500-1 | ISO 7085 | Șuruburi de rulare filetate pentru filet metric ISO – Partea 1: Tipuri, denumire, cerințe | |

| DIN 7500-2 | Șuruburi de rulare filet pentru filet metric ISO; valori orientative pentru diametrele găurilor | ||

| DIN 7504 | Șuruburi autoforante cu filet filetat – dimensiuni, cerințe și testare | ||

| DIN 7513 | Șuruburi de tăiere cu cap hexagonal și cu cap crestat – dimensiuni, cerințe și testare | ||

| DIN 7516 | Șuruburi de tăiere a filetului cu cap încastrat în cruce – dimensiuni, cerințe și testare | ||

| DIN 7603 | Garnituri inelare și garnituri | ||

| DIN 7970 | ISO 1478 | Filet și capete filetate pentru șuruburi filetate (versiunea modificată a ISO 1478) | |

| DIN 7971 | ISO 1481 | BS4174 | Șuruburi filetate cu cap cilindric |

| DIN 7972 | ISO 1482 | Șuruburi filetate cu cap înecat | |

| DIN 7973 | ISO 1483 | Șuruburi de filetare cu cap înecat ridicat și crestat | |

| DIN 7977 | ISO 8737 | Știfturi conici cu capete filetate și lungimi constante ale punctelor | |

| DIN 7978 | ISO 8736 | Ştifturi conici cu filet interior | |

| DIN 7979 | ISO 8733 | Știfturi paralele cu filet interior | |

| DIN 7979 | ISO 8735 | Știfturi paralele cu filet interior | |

| DIN 7980 | BS4464A | Șaibe de blocare cu arc cu capete pătrate pentru șuruburi cu cap de brânză | |

| DIN 7981 | ISO 7049 | Șuruburi filetate cu cap cilindric încastrat în cruce | |

| DIN 7982 | ISO 7050 | Șuruburi cu cap înecat încrucișat | |

| DIN 7983 | ISO 7051 | Șuruburi cu cap înecat (plat) cu degajare transversală | |

| DIN 7984 | Șuruburi cu cap subțire cu cap hexagonal | ||

| DIN 7985 | ISO 7045 | BS4183 | Șuruburi cu cap cilindric Phillips ridicate cu încastrare în cruce |

| DIN 7989-1 | Saibe pentru structuri din otel – produs clasa C | ||

| DIN 7989-2 | Saibe pentru structuri din otel – produs clasa A | ||

| DIN 7991 | ISO 10642 | BS4168 | Șuruburi cu cap înecat cu cap hexagonal |

| DIN 84 | ISO 1207 | BS4183 | Șuruburi cu cap de brânză cu crestate de gradul de produs A |

| DIN 85 | ISO 1580 | BS4183 | Șuruburi cu cap cilindric cu crestate de gradul de produs A |

| DIN 9021 | ISO 7093 | Saibe simple cu diametru exterior mare | |

| DIN 908 | Șuruburi cu mufa hexagonală cu filet paralel | ||

| DIN 910 | dopuri cu șurub cu cap hexagonal cu sarcină hexagonală | ||

| DIN 911 | ISO 2936 | Chei hexagonale cu șurub | |

| DIN 912 | ISO 4762 | BS4168 | Șuruburi cu cap cu cap hexagonal (versiunea modificată a ISO 4762) |

| DIN 912 | ISO 21268 | BS4168 | Șuruburi cu cap cu cap hexagonal (versiunea modificată a ISO 4762) |

| DIN 913 | ISO 4026 | Șuruburi de fixare cu cap hexagonal cu vârf plat (modificat ISO 4026) | |

| DIN 914 | ISO 4027 | Șuruburi de fixare cu mufa hexagonală cu vârf conic (modificat ISO 4029) | |

| DIN 915 | ISO 4028 | Șuruburi de fixare cu mufa hexagonală cu vârf complet | |

| DIN 916 | ISO 4029 | Șuruburi de fixare cu tubulatură hexagonală cu vârf de cupă (modificat ISO 4029) | |

| DIN 918-3 | Prezentare generală a standardelor europene pentru elemente de fixare | ||

| DIN 921 | Șuruburi cu cap cilindru cu cap mare | ||

| DIN 923 | Șuruburi cu cap cilindric cu umăr | ||

| DIN 929 | Piulițe de sudură hexagonale | ||

| DIN 93 | Șaibe cu lame lungi | ||

| DIN 930 | Pas fin filet Șuruburi parțial filetate | ||

| DIN 931-1 | ISO 4014 | BS3692 | Șuruburi cu cap hexagonal de la M1,6 la M39 parțial filetate – clase de produs A și B |

| DIN 931-2 | ISO 4014 | BS3692 | Șuruburi cu cap hexagonal de la M42 la M160x6 parțial filetate – clasa de produs B |

| DIN 933 | ISO 4017 | BS3692 | Șuruburi cu cap hexagonal de la M1,6 la M52 complet filetate – calitatea produsului 8.8 |

| DIN 934 | ISO 4032 | Piulițe hexagonale cu filet metric cu pas gros și fin – clase de produse A și B | |

| DIN 934 | ISO 8673 | Piulițe hexagonale cu filet metric cu pas gros și fin – clase de produse A și B | |

| DIN 935-1 | Piulițe hexagonale și piulițe tip castel cu filet metric cu pas gros și fin – clase de produs A și B | ||

| DIN 935-2 | Șuruburi cu cap hexagonal de la M42 la M160x6; produs de clasa B | ||

| DIN 935-3 | Piulițe hexagonale cu crestătură cu filet metric cu pas gros – produs de calitate C | ||

| DIN 936 | BS3692 | piulițe subțiri hexagonale de la M8 la M52 și de la M8x1 la M52x3; produse de clase A și B | |

| DIN 937 | Nuci de castel subțiri hexagonale | ||

| DIN 938 | Știfturi cu o lungime de angajare egală cu aproximativ 1 d | ||

| DIN 939 | Știfturi cu o lungime de angajare egală cu aproximativ 1,25 d | ||

| DIN 94 | ISO 1234 | Pini de separare | |

| DIN 95 | Șuruburi pentru lemn cu cap crestat (oval). | ||

| DIN 96 | Șuruburi pentru lemn cu cap rotund | ||

| DIN 960 | ISO 8765 | Șuruburi cu cap hexagonal de la M8x1 la M100x4 cu filet cu pas fin – clase de produs A și B | |

| DIN 960 | ISO 8676 | Șuruburi cu cap hexagonal de la M8x1 la M100x4 cu filet cu pas fin – clase de produs A și B | |

| DIN 961 | ISO 8676 | Șuruburi cu cap hexagonal de la M8x1 la M52x3 cu filet cu pas fin – clase de produs A și B | |

| DIN 962 | Sistem de desemnare pentru elemente de fixare | ||

| DIN 963 | ISO 2009 | BS3692 | Șuruburi cu cap confundat (cu capete înecate conform specificațiilor ISO 2009-1972) |

| DIN 964 | ISO 2010 | BS3692 | Șuruburi cu cap oval, crestate, înecate |

| DIN 965 | ISO 7046 | BS3692 | Șuruburi cu cap plat cu încastrare în cruce |

| DIN 966 | ISO 7047 | Șuruburi cu cap înecat ridicat încastrate în cruce | |

| DIN 970 | ISO 4032 | Nuci hexagonale; stilul 1; filet grosier metric, clase de produs A și B; ISO 4032 modificat | |

| DIN 971-1 | ISO 8673 | Stil 1 Piulițe hexagonale cu filet metric cu pas fin; clasele de proprietate 6 și 8 | |

| DIN 971-2 | ISO 8674 | Stil 2 Piulițe hexagonale cu filet metric cu pas fin; clasele de proprietate 10 și 12 | |

| DIN 972 | ISO 4034 | Piulițe hexagonale de la M5 la M39; stilul 1; produs de grad C (versiunea modificată a ISO 4034) | |

| DIN 975 | Tije filetate | ||

| DIN 976-1 | Şuruburi cu filet metric | ||

| DIN 976-2 | Șuruburi cu filet cu fixare prin interferență metrică | ||

| DIN 977 | ISO 21670 | Piulițe de sudură hexagonale cu flanșă | |

| DIN 979 | Piulițe hexagonale cu crestături subțiri și piulițe tip castel cu filet metric cu pas gros și fin – clase de produs A și B | ||

| DIN 980 | ISO 7042 | Piulițe hexagonale de tip cuplu predominant din metal | |

| DIN 980 | ISO 10513 | Piulițe hexagonale de tip cuplu predominant din metal | |

| DIN 981 | Piulițe de blocare pentru utilizare cu rulmenți | ||

| DIN 982 | ISO 7040 | Piulițe hexagonale de tip cuplu predominant cu inserție nemetalice | |

| DIN 982 | ISO 10512 | Piulițe hexagonale de tip cuplu predominant cu inserție nemetalice | |

| DIN 983 | Inele de reținere cu urechi pentru utilizare pe arbori (inele exterioare) | ||

| DIN 985 | ISO 10511 | Piulițe subțiri hexagonale de tip cuplu predominant cu inserție nemetalică | |

| DIN 986 | Piulițe tip cuplu hexagonal cu inserție nemetalice | ||

| DIN 988 | Inele de fixare și inele de susținere |

Utilizări ale dispozitivului de fixares

Elementele de fixare sunt utilizate în aplicații în care este necesară puterea de reținere. Elementele de fixare sunt unități mecanice utilizate pentru a conecta două sau mai multe obiecte. Elementele de fixare pot fi utilizate pentru conexiuni permanente sau temporare, în funcție de condițiile amplasamentului. Există multe tipuri de elemente de fixare care au aplicații diferite și oamenii ar trebui să știe cu siguranță.

Elementele de fixare pot fi împărțite în unități permanente sau temporare.

Exemple de elemente de fixare permanente pot fi niturile, cuiele etc., care sunt elemente de fixare de unică folosință concepute pentru a conecta permanent două obiecte. Prin urmare, aceste elemente de fixare nu pot fi îndepărtate odată instalate, iar îndepărtarea acesteia poate cauza deteriorarea acesteia. Elementele de fixare temporare sunt proiectate pentru a conecta temporar două sau mai multe obiecte și pot fi îndepărtate și reutilizate cu ușurință.

Exemple de elemente de fixare temporare sunt șuruburile și șuruburile, care sunt utilizate în mod obișnuit în unele industrii și produse, deoarece permit componentelor să fie reasamblate atunci când este necesar. Elementele de fixare temporare se mai numesc filetate sau nefiletate.

De la aparatele de uz casnic utilizate în mod obișnuit în viața noastră de zi cu zi până la unele gadget-uri de înaltă tehnologie, toți avem o componentă comună, adică elementele de fixare. Deși elementele de fixare nu sunt imaginate direct de noi, ele vor juca un rol important în viața noastră de rutină. Oricare ar fi, de la mesele și scaunele pe care ne așezăm și până la mașinile pe care le călătorim, pentru că fiecare margine pe care o folosim este fixată prin elemente de fixare. Elementele de fixare pot fi utilizate în diverse industrii, cum ar fi automobile, petrochimice, farmaceutice, petrol și gaze naturale, cauciuc, procesare alimentară, mașini grele și așa mai departe.

Identificarea si verificarea filetelor

Utilizarea și caracteristicile firelor.

Filetele sunt folosite într-o gamă largă de aplicații, de la avioane și automobile până la conducte de apă și gaz folosite în viața noastră de zi cu zi, cele mai multe fire sunt folosite pentru fixarea conexiunilor, urmate de transmisia forței și mișcării și unele fire specializate.

Utilizarea firelor a rezistat datorită structurii lor simple, performanțelor fiabile, ușurinței de dezasamblare și ușurinței de fabricare, făcându-le un element structural indispensabil în diverse produse electromecanice de astăzi.

În funcție de utilizarea firelor, toate tipurile de piese filetate ar trebui să aibă următoarele două funcții de bază: în primul rând, o bună filare; în al doilea rând, suficientă putere.

Clasificarea firelor

A. Există patru categorii majore în funcție de caracteristicile lor structurale și de utilizări:

- Filet comun (fir de fixare): Firul are formă triunghiulară și este folosit pentru a conecta sau fixa piesele. Firul comun este împărțit în fir grosier și fir fin în funcție de pas, iar rezistența conexiunii firului fin este mai mare.

- Fire de transmisie: Firele sunt trapezoidale, dreptunghiulare, în formă de ferăstrău și de formă triunghiulară.

- Filete de etanșare: Folosit pentru etanșarea conexiunilor, în principal filete de țevi, filete conice și filete de țevi conice.

- Fire speciale, denumite fire speciale.

b. Firele pot fi împărțite în fire metrice (fire metrice), fire englezești, fire americane etc. De obicei ne referim la fire englezești și fire americane în mod colectiv fire englezești, care au un unghi al dintelui de 60°, 55° etc. parametri precum diametrul și pasul folosesc dimensiunea engleză (inch). La noi, unghiul filetului este de 60°, iar diametrul și pasul în milimetri (mm) sunt utilizate.

Terminologia de bază a firelor

- Filet: o proeminență continuă cu un model de filet specificat de-a lungul liniei spiralate pe o suprafață cilindrică sau conică.

- Filet exterior: Filetul format pe suprafața exterioară a unui cilindru sau con.

- Filet interior: Filetul interior format pe suprafața interioară a unui cilindru sau con.

- Diametrul major: diametrul unui cilindru imaginar sau con tangent la partea superioară a filetului tată sau la partea inferioară a filetului mamă.

- Diametru minor: diametrul unui cilindru imaginar sau al unui con tangent la partea inferioară a filetului exterior sau la partea superioară a filetului interior.

- Mediană: diametrul unui cilindru sau con imaginar a cărui bară trece printr-o canelură și o proiecție de lățime egală pe modelul dinților. Acest cilindru sau con ipotetic se numește cilindru median sau con median.

- Filet dreapta: Un filet care este înșurubat când este rotit în sensul acelor de ceasornic.

- Filet stânga: Un filet care este înșurubat când este rotit în sens invers acelor de ceasornic.

- Unghiul dintelui: Unghiul dintre două laturi adiacente ale dintelui pe un model de dinte filet.

- Pas: distanța axială dintre două puncte de pe linia de diametru mijlociu a doi dinți adiacenți.

Marcarea firelor

Marcaje filete metrice:

În general, un marcaj complet de filet metric ar trebui să includă următoarele trei aspecte:

- A. Codul tipului firului care indică caracteristicile firului;

- b. Dimensiunea filetului: În general, diametrul și pasul trebuie incluse, iar pentru mai multe fire, trebuie incluse numărul de plumb și filet;

- c. Precizia firului: Precizia majorității firelor este determinată de zona de toleranță (inclusiv poziția și dimensiunea zonei de toleranță) a fiecărui diametru și lungimea spinării.

Măsurarea firului

Pentru filete standard, pentru măsurarea filetului se folosește ecartamentul cu inel de filet sau calibrul cu dop.

Deoarece există mulți parametri de fir, este imposibil să se măsoare fiecare dintre ei individual. Este convenabil și de încredere și a devenit cea mai comună metodă de acceptare în producția reală, deoarece este comparabilă cu cerințele de precizie ale firelor obișnuite.

Măsurarea firului (diametrul mijlociu)

Într-o conexiune filetată, numai dimensiunea medie determină natura potrivirii filetului, deci este esențial să se determine dacă dimensiunea medie este calificată corespunzător. Pe baza faptului că dimensiunea mediană ar trebui să asigure atingerea celei mai de bază performanțe ale filetului, standardul stipulează principiul judecării calificării medianei și anume: „Media operațională a firului real nu poate depăși mediana celui mai mare tip de dinte solid. . Iar diametrul median unic al oricărei părți a firului real nu poate depăși diametrul median al celui mai mic tip de dinte solid.”

Există două metode convenabile de măsurare a diametrului mijlociu unic, una este de a măsura diametrul mijlociu cu un micrometru cu diametrul mijlociu de fir, iar cealaltă este de a folosi metoda cu trei pini (compania noastră folosește metoda cu trei pini) .

Gradul de potrivire a firului

Potrivirea filetului este dimensiunea slăbită sau strânsă între filetele înșurubate, iar gradul de potrivire este combinația de abatere și toleranță specificată pe filetele interne și externe.

(1) Pentru filetele imperiale unificate, există trei grade de filet pentru filete externe: 1A, 2A și 3A și trei grade pentru filete interne: 1B, 2B și 3B, toate fiind potrivite cu spațiu liber. Cu cât numărul de calificare este mai mare, cu atât potrivirea este mai strânsă. În firele imperiale, abaterile sunt specificate numai pentru clasele 1A și 2A, cu abatere zero pentru gradul 3A, iar abaterile sunt egale pentru clasele 1A și 2A.

Cu cât numărul clasei este mai mare, cu atât toleranța este mai mică, așa cum se arată în figură:

- 1) Clasa 1A și 1B, grade de toleranță foarte slabe, care sunt aplicabile la adaptarea cu toleranță a filetelor interne și externe.

- 2) Clasa 2A și 2B, cea mai comună clasă de toleranță a filetului specificată pentru elementele de fixare mecanice din seria imperială.

- 3) Gradele 3A și 3B, cea mai strânsă potrivire pentru elementele de fixare cu toleranță strânsă, sunt utilizate pentru proiecte critice pentru siguranță.

- 4) Pentru filetele externe, clasa 1A și 2A au o abatere de potrivire, în timp ce clasa 3A nu. Toleranța clasa 1A este cu 50% mai mare decât toleranța clasa 2A și cu 75% mai mare decât toleranța clasa 3A, iar pentru filetele interne, toleranța clasa 2B este cu 30% mai mare decât toleranța 2A. Clasa 1B este cu 50% mai mare decât clasa 2B și cu 75% mai mare decât clasa 3B.

(2) Pentru filete metrice, există clase comune de filet pentru filete externe: 4h, 6e, 6g și 6h, iar pentru filete interne: 6G, 6 H și 7H. (Gradele de precizie a firelor standard japoneze sunt împărțite în trei niveluri: I, II și III, iar condiția obișnuită este gradul II.) În firele metrice, abaterea de bază a lui H și h este zero. abaterea de bază a lui G este pozitivă, iar abaterea de bază a lui e, f și g este negativă. După cum se arată în figură:

- 1) H este o poziție comună a zonei de toleranță pentru filetele interne și nu este utilizată în general ca acoperire de suprafață sau cu un strat de fosfat foarte subțire. deviația de bază a poziției g este utilizată pentru ocazii speciale, cum ar fi acoperiri mai groase și este, în general, utilizată rar.

- 2) g este folosit în mod obișnuit pentru placarea placare subțire de 6-9um, cum ar fi desenele de produse necesită șuruburi de 6h, filetul său înainte de placare folosind banda de toleranță de 6g.

- 3) Potrivirea filetului este cel mai bine combinată ca H/g, H/h sau G/h. Pentru filetul elementelor de fixare rafinate, cum ar fi șuruburi și piulițe, recomandarea standard este de a folosi o potrivire de 6H/6g.

Grad de precizie mediu pentru fire comune

Nuca: 6H

Bolt: 6g

Grad de precizie medie pentru fire cu capac gros

Piulițe: 6G Suruburi: 6e

Clasa de inalta precizie

Piulițe: 4H șuruburi: 4h, 6h

Tipuri și structură de șuruburi de structură din oțel

Conexiune cu șuruburi din oțel

Surubarea structurii de oțel este o metodă de conectare pentru a conecta două sau mai multe părți ale structurii de oțel sau elemente cu șuruburi pentru a deveni unul singur. Conexiunea cu șuruburi este cea mai simplă modalitate de a conecta componentele în pre-asamblare și instalare structurală.

Racordurile cu șuruburi au fost folosite pentru prima dată la instalarea structurilor metalice, iar la sfârșitul anilor 1830, îmbinările cu șuruburi au fost înlocuite treptat cu îmbinări nituite, care au fost folosite doar ca măsuri temporare de fixare în asamblarea elementelor. metodele de șuruburi de înaltă rezistență au apărut în anii 1950. Șuruburile de înaltă rezistență sunt fabricate din oțel carbon mediu sau oțel aliaj de carbon mediu, iar rezistența lor este de 2-3 ori mai mare decât șuruburile obișnuite. Conexiunea cu șuruburi de înaltă rezistență are avantajele construcției ușoare, siguranței și fiabilității și a început să fie utilizată la fabricarea și instalarea structurilor de oțel în unele fabrici metalurgice după anii 1960.

Specificațiile șuruburilor

Specificațiile șuruburilor utilizate în mod obișnuit în structurile din oțel sunt M12, M16, M20, M24, M30, M este simbolul șurubului, numărul este diametrul nominal.

Șuruburi în conformitate cu nivelul de performanță de 3.6, 4.6, 4.8, 5.6, 5.8, 6.8, 8.8, 9.8, 10.9, 12.9 un total de zece grade, dintre care mai mult de 8.8 material de șuruburi pentru oțel aliat cu conținut scăzut de carbon sau carbon mediu oțel și tratament termic (călire, revenire), cunoscute în mod obișnuit ca șuruburi de înaltă rezistență, gradul 8.8 mai jos (excluzând gradul 8.8, șuruburile obișnuite rafinate conțin, de asemenea, gradul 8.8) Cunoscuți în general ca șuruburi obișnuite. Următorul tabel arată gradul de performanță și proprietățile mecanice ale șuruburilor.

Numărul gradului de performanță al șurubului este format din două părți, care indică rezistența nominală la tracțiune a șurubului și raportul rezistenței la încovoiere a materialului. Cum ar fi nivelul de performanță al 4.6 șuruburi înseamnă: prima parte a numărului („4” în 4.6) pentru rezistența nominală la tracțiune a materialului șurubului (N/mm2) 1/100, adică fu ≥ 400N/mm2; a doua parte a numărului („6” în 4.6) „) pentru raportul de curgere a materialului bolțului de 10 ori, adică fy/fu = 0.6; produsul celor două părți ale numărului (4 × 6 = „24”) pentru limita de curgere nominală (sau limita de curgere) a materialului șurubului (N/mm2) de 1/10, adică fy ≥ 240 N/mm2 .

Șuruburile obișnuite ale structurii de oțel pot fi împărțite în trei grade în funcție de precizia producției: A, B și C. Clasele A și B sunt șuruburi rafinate, care sunt utilizate în general pentru produse mecanice, iar clasa C sunt șuruburi brute. Dacă nu se specifică altfel, șuruburile obișnuite ale structurii de oțel sunt în general șuruburi obișnuite de calitate C brute, cu grad de performanță 4.6 sau 4.8.

Valoarea de proiectare a rezistenței conexiunii cu șuruburi folosind GB50017-2003 „Codul de proiectare a oțelului” Tabelul 3.4.1-4 ia valoare.

Clasificarea șuruburilor

Șuruburi în sens larg, inclusiv șuruburi obișnuite, șuruburi de înaltă rezistență, ancore de picior, șuruburi de expansiune, ancore chimice, șuruburi, știfturi etc.; șuruburile în sens restrâns sunt împărțite în conexiuni cu șuruburi obișnuite și șuruburi de înaltă rezistență.

1) Conexiune obișnuită cu șuruburi

Șuruburile obișnuite sunt împărțite în șuruburi brute și șuruburi fine, în funcție de precizia producției.

Șuruburile obișnuite pot fi împărțite în șuruburi cu cap hexagonal, șuruburi cu cap dublu, șuruburi cu cap înfundat în funcție de formă.

Șuruburi aspre

Șuruburile de nivel C sunt în general șuruburi brute, fabricate din oțel structural carbon. Pentru ca șuruburile să pătrundă lin în orificiile șuruburilor, deschiderea ar trebui să fie cu 1.0-2.0 mm mai mare decât diametrul nominal d al șuruburilor, care este o gaură de clasa II. Distanța dintre găurile șuruburilor ar trebui să fie convenabilă pentru cheia să strângă piulița. Când șurubul brut este utilizat pentru a conecta elementele stâlpului, grinzii și cadrului acoperișului, trebuie utilizată structura de legătură cu paletul. În acest moment, șurubul este în tensiune și forța de forfecare este suportată de palet (așa cum se arată mai jos).

Gradul de rezistență scăzut al materialului utilizat în șurubul brut limitează sfera de utilizare a acestuia în conexiunea structurală, dar este încă utilizat pe scară largă în conectarea grinzii secundare a platformei de lucru, a grinzii de piele a peretelui, a grinzii de acoperiș și suportul, suportul articulat etc., unde forța tăietoare este mică.

Șuruburile brute sunt, de asemenea, utilizate în mod obișnuit pentru pre-asamblarea structurilor de oțel în fabrici, pre-strângerea elementelor nituite înainte de nituire și strângerea temporară înainte de asamblarea și sudarea nodurilor de instalare înainte de conectarea șuruburilor de înaltă rezistență. Atunci când șuruburile brute sunt folosite ca șuruburi de fixare permanente, acestea trebuie strânse și luate măsuri anti-slăbire după aliniere.

Șuruburi rafinate

Șuruburile de gradul A și B sunt șuruburi rafinate, iar găurile sunt în general clasa I. Deschiderea ar trebui să fie cu 0.3-0.5 mm mai mare decât diametrul nominal al șurubului d. Șuruburile rafinate sunt folosite pentru unele conexiuni structurale care sunt adesea dezasamblate și nu pot fi nituite. Șuruburile rafinate sunt utilizate în general pentru produse mecanice și sunt rareori utilizate în structurile din oțel pentru construcții.

2) Conexiune cu șuruburi de înaltă rezistență

Șuruburile din oțel de înaltă rezistență sau șuruburile care necesită o preîncărcare mare pot fi numite șuruburi de înaltă rezistență. Șuruburile de înaltă rezistență aplică pretensionare și transmit forța externă prin frecare. Conexiunea obișnuită a șuruburilor prin forfecarea tijei șurubului și a presiunii peretelui găurii pentru a transmite forfecarea, strângeți piulița atunci când pretensiunea este foarte mică, impactul poate fi neglijabil, în timp ce șuruburile de înaltă rezistență, în plus față de rezistența ridicată a materialului, dar și la șurubul să aplice o mulțime de pretensionare, astfel încât conexiunea dintre membrii presiunii de strângere, astfel încât să existe o mare frecare perpendiculară pe direcția șurubului și pretensionare, coeficient anti-alunecare și tipul de oțel are un impact direct asupra șuruburilor de înaltă rezistență. capacitate portantă.

Șuruburile de înaltă rezistență sunt împărțite în două tipuri principale în funcție de condițiile lor de solicitare: tipul de frecare și tipul de presiune.

Șuruburile de înaltă rezistență sunt împărțite în două tipuri în funcție de procesul de construcție: șuruburi de înaltă rezistență de tip forfecare la torsiune și șuruburi hexagonale mari de înaltă rezistență.

Șuruburile de înaltă rezistență de tip frecare sunt conectate prin forța de frecare generată pe suprafața de contact a plăcii de oțel după ce presiunea de strângere a șuruburilor face stratul plăcii de conectare strâns pentru a transfera forța externă. Suprafața componentei este sablata pentru a produce o suprafață de rugină roșie, care poate obține un coeficient de frecare mai mare și poate reduce numărul de șuruburi de legătură. Deschiderea șuruburilor de înaltă rezistență de tip frecare ar trebui să fie cu 1.5-2.0 mm mai mare decât diametrul nominal d al șuruburilor.

Diametrul găurii ar trebui să fie cu 1.0-1.5 mm mai mare decât diametrul nominal al șurubului d. Găurile sunt găurite de mașina de găurit CNC și matrița de găurit.

Pe scurt, șuruburile de înaltă rezistență de tip frecare și șuruburile de înaltă rezistență de tip presiune sunt de fapt același tip de șuruburi, diferența constă în faptul dacă designul ține cont de alunecare. Design, suprafața de frecare a șuruburilor de înaltă rezistență de tipul de frecare nu poate aluneca, șurubul nu suportă forfecare, odată ce suprafața de frecare alunecă, se consideră că ajunge la starea de deteriorare a designului, mai matur și mai fiabil din punct de vedere tehnic; suprafața de frecare a șuruburilor de înaltă rezistență de tip presiune poate aluneca, șurubul suportă, de asemenea, forfecare, deteriorarea finală și deteriorarea șurubului obișnuit la fel (forfecare șurub rău sau zdrobire plăci de oțel rău).

Șuruburile hexagonale mari de înaltă rezistență, dintr-un șurub de înaltă rezistență, o piuliță și două șaibe pot forma o menghină de legătură cu șuruburi de înaltă rezistență.

În timpul construcției, structura este fixată temporar cu șuruburi brute, iar după ce structura este instalată și corectată, șuruburile brute sunt înlocuite cu șuruburi de înaltă rezistență unul câte unul, începând de la mijlocul grupului de șuruburi și se efectuează înșurubarea inițială, iar apoi reînșurubarea și înșurubarea finală se efectuează în ordine după înșurubarea inițială.

Când instalați șuruburi de înaltă rezistență cu cap hexagonal mare, trebuie adăugată o șaibă pe fiecare parte a șurubului. Valoarea inițială a cuplului de înșurubare este de 50% din valoarea finală a cuplului de înșurubare, valoarea cuplului de reînșurubare este egală cu valoarea finală a cuplului de înșurubare, formula de calcul a valorii cuplului de înșurubare finală este: Tc=K*Pc*d. Tc este valoarea cuplului final de înșurubare, unitate Nm; K este coeficientul de cuplu; Pc este pretensionarea construcției, unitate kN; d este diametrul filetului șurubului de mare rezistență, unitate mm. cheia dinamometrică este utilizată pentru înșurubare, corectarea cuplului trebuie făcută înainte de fiecare utilizare.

Șuruburile de înaltă rezistență la forfecare la torsiune, un șurub de înaltă rezistență, o piuliță și o șaibă formează o conexiune cu șuruburi de înaltă rezistență la forfecare la torsiune

La instalarea șuruburilor de înaltă rezistență pentru forfecare la torsiune, trebuie adăugată doar o șaibă pe partea laterală a piuliței. Formula de calcul a valorii cuplului inițial este: Tc=0.065*Pc*d. Tc este valoarea inițială a cuplului, unitate Nm; Pc este pretensiunea de construcție, unitate kN; d este diametrul filetului șurubului de înaltă rezistență, unitate mm. Înșurubarea finală se face utilizând o cheie specială pentru a sparge capătul capului plummer. Accentul inspecției calității ar trebui să fie pe supravegherea și inspecția procesului de construcție.

3) Șuruburi de ancorare a piciorului

Șuruburile de ancorare a piciorului, șuruburile alias, șuruburile de bază, firele de bază etc., sunt utilizate pentru conectarea bazei structurii de oțel și a componentelor de fundație din beton. În general, este fabricat din oțel rotund Q235 și Q345.

Diferite tipuri de șuruburi de ancorare pentru picior (diametrul mai mare de 24 mm ar trebui să fie folosit sub formă de placă de ancorare)

Grupul de șuruburi de ancorare a piciorului este fixat de cadrul de oțel în timpul instalării, instalat împreună cu cușca de oțel legată, apoi este turnat beton, iar capul șurubului trebuie expus la suprafața betonului pentru o anumită lungime. După ce betonul atinge o anumită rezistență, instalați piciorul stâlpului de oțel și, în final, a doua chituire la baza stâlpului.

4) Șuruburi de ancorare chimice

Șurubul de ancorare chimic este un nou tip de material de fixare, care constă dintr-un agent chimic și un corp de tijă metalică. Este utilizat pentru a instala conexiuni ale altor structuri pe structura de beton finalizată. Poate fi folosit la instalarea diferitelor structuri din oțel, pereți cortină, construcții suspendate uscate din marmură după adăugarea de părți îngropate, dar și pentru instalarea echipamentelor, autostradă, instalarea balustradei de pod, armarea și transformarea clădirii.

Ancora chimică este un nou tip de ancoră după ancora de dilatare, se face prin adeziv chimic special, lipirea cu șurub fixată în forajul substratului de beton, pentru a realiza ancorarea pieselor fixe ale pieselor compozite. Deoarece șurubul de ancorare chimic are o capacitate mare de extragere, poate înlocui armătura ancorei încorporată și este adesea folosit în șantier pentru a uita să instalați piesele preîngropate din oțel, dar betonul a fost turnat, cu adăugarea ulterioară a piese încorporate cu șuruburi de ancorare chimice pentru a remedia.

Etapele de construcție a șuruburilor de ancorare chimice sunt următoarele:

- În conformitate cu cerințele de proiectare inginerească, găuriți în materialul de bază (de exemplu, beton) în locațiile corespunzătoare. Diametrul găurii, adâncimea găurii și diametrul șuruburilor trebuie determinate de tehnicieni profesioniști sau de teste pe teren.

- Găuriți gaura cu un burghiu cu impact sau un burghiu cu apă.

- Curățați praful din foraj cu cilindru de aer special, perie sau mașină cu aer comprimat, se recomandă să repetați de cel puțin 3 ori, nu trebuie să existe praf și apă deschisă în gaură.

- Asigurați-vă că suprafața șurubului este curată, uscată și fără tencuială de ulei.

- Asigurați-vă că pachetul de ancorare al tubului de sticlă nu prezintă anomalii, cum ar fi aspectul spart și solidificarea substanțelor chimice, puneți capul rotund cu fața spre exterior în orificiul de ancorare și împingeți-l în partea de jos a orificiului.

- Utilizați un burghiu electric și un dispozitiv de instalare special pentru a introduce șurubul în partea de jos a găurii cu o rotație puternică și nu utilizați metoda impactului.

- Când rotiți până în partea de jos a găurii sau în poziția marcată pe șurub, opriți imediat rotirea și îndepărtați dispozitivul de instalare. Evitați deranjarea după gel până când acesta este complet vindecat. Rotația suplimentară duce la pierderea adezivului și afectează forța de ancorare. (Timpul de rotație nu trebuie să depășească 30 de secunde, viteza de rotație nu trebuie să fie mai mică de 300 rpm și nu mai mare de 750 rpm, viteza de avans a șuruburilor este de aproximativ 2 cm/sec, impactul nu este permis)

5) Șuruburi de expansiune

Rolul șuruburilor de expansiune este același cu rolul șuruburilor de ancorare chimice, utilizate pentru ancorajele cu forță mai mică.

Nu se vor folosi șuruburi cu expansiune în părțile structurii de beton cu fisuri și părți predispuse la fisuri. În același timp, principalele structuri portante, conductele importante și funcționarea de mare viteză, încărcarea la impact și vibrația proiectării șuruburilor de expansiune ar trebui calculate în funcție de proiectarea forței de tracțiune și proiectarea forței tăietoare. pentru a alege o specificație mai mare.

Dispunerea șuruburilor și cerințele de construcție

Aranjamentul șuruburilor este împărțit în două tipuri de paralele și eșalonate:

- Alăturat – simplu, îngrijit și compact folosit pentru a conecta dimensiunea plăcii este mică, dar secțiunea transversală a elementului slăbește mare;

- Eșalonat – dispunerea nu este compactă, dimensiunea plăcii de conectare utilizată este mare, dar slăbirea secțiunii transversale a elementului este mică.

Cerințe de forță

- Direcția forței verticale: pentru a preveni ca concentrația de tensiuni ale șurubului să se afecteze reciproc, slăbirea secțiunii transversale este prea mare și reduce capacitatea portantă, distanța la margine și distanța de capăt a șurubului nu poate fi prea mică;

- Cu direcția de acțiune a forței: pentru a preveni tragerea sau forfecarea plăcii, distanța de capăt nu poate fi prea mică;

- Pentru elementele comprimate: pentru a preveni bombarea plăcilor de legătură, distanța medie nu poate fi prea mare.

Cerințe structurale

Distanța de la margine și distanța de mijloc a șuruburilor nu trebuie să fie prea mare, astfel încât să se evite potrivirea slabă între plăci și pătrunderea umidității și coroziunea oțelului.

Cerințe de construcție

- Pentru a facilita strângerea piulițelor cu chei, distanța medie a șuruburilor nu trebuie să fie mai mică de 3do;

- În conformitate cu cerințele de mai sus, Codul de proiectare a structurilor de oțel GB50017-2017 oferă distanța admisă a șuruburilor și valorile de proiectare aferente.

Procesul de fabricare a elementelor de fixare

Există diferite tipuri de elemente de fixare. Acestea includ:

- 1. Element bobină: Taglele mici sunt folosite ca materie primă, încălzite și laminate pentru a face elemente bobine, cunoscute și sub denumirea de sârmă sau bobină.

- 2. Recoacere: Un proces de tratare termică a metalului în care metalul este încălzit lent la o anumită temperatură pentru un timp suficient și apoi răcit la o viteză adecvată (de obicei răcire lentă, uneori răcire controlată).

- 3. Decapare: un proces de curățare a suprafeței metalice cu soluție acidă pentru a îndepărta stratul de oxid și rugina de pe suprafața metalică.

- 4. Tratament de fosfatare: Este un proces de formare a filmului de conversie chimică a fosfurilor prin reacție chimică și electrochimică. Funcția filmului de fosfatare este de a proteja metalul, de a preveni coroziunea metalului și de a preveni frecarea și lubrifierea în același timp. Aparține tratamentului de suprafață. Pretratament.

- 5. Saponificare: se referă la procesul de reacție de hidroliză a produselor petroliere catalizate de alcali. Funcția saponificării este de a crește și mai mult performanța de lubrifiere a suprafeței metalice, care aparține, de asemenea, pretratării tratamentului de suprafață.

- 6. Întindere. Sârma pretratată este extrudată în forma dorită (inclusiv aspectul și diametrul materialului) cu o matriță cu disc cu diametrul adecvat al firului.

- 7. Cold heading: o metodă de forjare în care o matriță este utilizată pentru a extruda o tijă de metal la temperatura camerei. Este de obicei folosit pentru fabricarea șuruburilor, șuruburilor, niturilor și piulițelor, care pot reduce sau înlocui tăierea.

- 8. Strunjire: Este un fel de prelucrare, care utilizează în principal echipamente de strunjire pentru a întoarce piesa de prelucrat pentru a obține forma ideală a piesei de prelucrat.

- 9. Prelucrarea filetului (filetare, laminare și filetare): Firele se obțin prin extrudarea sau tăierea materialului.

- 10. tratamentul termic: procesul cuprinzător de încălzire, conservare a căldurii și răcire a materialului într-un anumit mediu și controlarea performanței acestuia prin modificarea suprafeței sau a structurii interne a materialului.

- 11. Tratament de suprafață. Se referă la procesul de formare artificială a unui strat de suprafață cu diferite proprietăți mecanice, fizice și chimice de la substratul de pe suprafața materialelor de bază. Scopul său este de a îndeplini cerințele de rezistență la coroziune, rezistență la uzură, decorare sau alte funcții speciale ale produsului. Auzim adesea galvanizare la cald, placare cu zinc albastru alb, albastru, înnegrire etc. Acestea sunt procese de tratare a suprafeței.

Acoperiri și finisaje pentru elemente de fixare

Elementele de fixare sunt disponibile cu diferite acoperiri și finisaje pentru a le îmbunătăți performanța, aspectul și longevitatea. Unele opțiuni populare includ:

- Zincare: Oferă rezistență la coroziune și este ideală pentru aplicații în interior.

- Acoperire galvanizată: Oferă o protecție excelentă împotriva coroziunii, făcându-l potrivit pentru medii în aer liber și dure.

- Oxid negru: îmbunătățește aspectul și adaugă un strat de rezistență la coroziune elementelor de fixare.

- Placare cu nichel: Îmbunătățește rezistența la coroziune și oferă un finisaj decorativ.

Ambalarea elementelor de fixare

Cum să împachetați elementele de fixare

Ambalarea elementelor de fixare este un proces delicat care necesită abilități, prudență și atenție la detalii.

Este important să rețineți că ambalarea poate fi o cheltuială suplimentară pentru compania dvs., așa că este important să vă înțelegeți cu exactitate nevoile. Nu doriți să cheltuiți bani pe materiale sau servicii inutile de ambalare.

Cea mai bună modalitate de a împacheta elementele de fixare este utilizarea unui sistem de pungi cu vid. Această metodă utilizează căldură și presiune pentru a sigila pungile din jurul produselor dvs. pentru a forma o etanșare personalizată, etanșă, pentru a le proteja de deteriorarea în timpul transportului. Sistemul de ambalare ajută, de asemenea, la protejarea produsului de umiditate, astfel încât să nu ruginească sau să se corodeze în timpul depozitării.

De asemenea, puteți alege să utilizați o mașină de ambalat termocontractabil pentru a atinge acest scop. Această mașină sigilează plasticul de pe marginea produsului, astfel încât să nu fie deteriorat de umiditatea care intră în container în timpul transportului sau depozitării.

Elementele de fixare a ambalajelor sunt o parte cheie a oricărui proces de onorare a comenzii. Dacă nu știți să împachetați corect elementele de fixare, puteți provoca eventual deteriorarea mărfii sau chiar litigii.

Pentru a împacheta corect elementele de fixare, trebuie să utilizați folie cu bule și airbag pentru a preveni deplasarea acestora în timpul transportului. De asemenea, ar trebui să utilizați ambalaje de arahide sau alte materiale de amortizare, cum ar fi hârtie sau spumă, pentru a preveni frecarea articolelor unul de celălalt în timpul transportului, ceea ce va provoca daune în timp. De asemenea, este important ca materialele de ambalare să fie curate, astfel încât să nu se murdărească în timpul depozitării sau transportului.

Când ambalați elementele de fixare în loturi, asigurați-vă că fiecare are spațiul său, astfel încât acestea să nu fie deteriorate în timpul transportului sau depozitării.

Inspecția calității elementelor de fixare

Cum se verifică elementele de fixare?

Primul pas în verificarea elementelor de fixare este identificarea lor corectă. Există mai multe tipuri diferite de elemente de fixare care au caracteristici diferite, așa că este important să nu le confundați între ele. După ce ați identificat tipul de dispozitiv de fixare cu care lucrați, asigurați-vă că este evaluat pentru utilizare de înaltă calitate, verificând fișa cu specificații sau contactând direct producătorul.

Dacă lucrați cu un nou tip de dispozitiv de fixare pentru prima dată (sau dacă doriți să obțineți mai multe informații despre cum funcționează ceva), există o mulțime de resurse online disponibile pentru a vă ajuta să aflați mai multe despre ele înainte de a le folosi în orice proiect. .

Când inspectați elementele de fixare, căutați următoarele:

- 1. Capetele șuruburilor trebuie să fie plate și netede.

- 2. Filetele șuruburilor trebuie să fie curate și uniforme pe toată lungimea lor.

- 3. Capetele tuturor șuruburilor trebuie să fie netede și fără bavuri sau crăpături care le-ar putea face să se rupă în timpul utilizării.

Inspecția suprafeței: Aceasta este cea mai simplă și cea mai comună formă de inspecție a calității. Inspectorii vor examina un element de fixare pentru a verifica dacă există defecte, cum ar fi zgârieturi sau zgârieturi, înainte de a părăsi fabrica.

Inspecție dimensională: Acest tip de control al calității implică măsurarea diferitelor dimensiuni pentru a se asigura că acestea se încadrează într-un interval mic de toleranță. De exemplu, dacă un șurub a fost strâns prea mult în timpul asamblarii, diametrul său va fi mai mic decât era de așteptat, deoarece este comprimat din ambele părți și nu doar dintr-o parte, ca atunci când strângeți o piuliță pe un șurub cu mâna.

Analiză chimică: o mașină numită analizor de fluorescență cu raze X poate detecta oligoelemente prezente în aliajele de oțel la niveluri foarte scăzute - acest lucru este util pentru detectarea impurităților precum plumbul sau sulful, care ar face elementul de fixare mai puțin rezistent la coroziune și mai probabil să se defecteze prematur din cauza cracarea prin coroziune (SCC) între două suprafețe care împart o interfață fluidă care conține electroliți (cum ar fi apa sărată). Analiza chimică poate dezvălui și alte tipuri de contaminanți, cum ar fi conținutul de mangan, astfel încât să știm dacă aliajul nostru conține prea mult mangan, ceea ce îl face casant atunci când este întărit, mai degrabă decât dur, cum ar trebui folosite oțelurile crom-molibden.

Măsurarea elementelor de fixare

Când măsurați elementele de fixare, trebuie să luați în considerare câțiva factori. Va trebui să știți lungimea și diametrul fiecărui element de fixare înainte de a putea continua cu orice altceva. Odată ce ai aceste numere, totuși, este timpul să te uiți la standarde.

Există multe tipuri diferite de elemente de fixare și au fost dezvoltate de-a lungul timpului, în funcție de pentru ce sunt folosite și de ce tip de materiale intră sau din care ies. De exemplu, dacă proiectul dvs. necesită șuruburi de înaltă rezistență, care vor rezista la coroziune din cauza expunerii la apă sărată, atunci poate că aceste trei clase ar fi ideale: gradul 8 (200 ksi), gradul 10 (350 ksi), gradul 12 (500 ksi). Cu cât numărul gradului este mai mare înseamnă capacități mai mari de rezistență la tracțiune, astfel încât aceste clase ar oferi o protecție mult mai bună împotriva coroziunii decât opțiunile de grad inferioară, cum ar fi șuruburile cu cap plat de 5/16 inch, evaluate pentru 150 de lire pe inch; utilizați acest lucru numai dacă nu există altă opțiune disponibilă!

Cum se instalează corect elementele de fixare?

Următoarele sunt instrucțiuni pentru utilizarea elementelor de fixare:

- 1. Înainte de a instala elementele de fixare, asigurați-vă că toate instrumentele și materialele necesare sunt complete, cum ar fi șurubelnițe, chei, ciocane, șuruburi, piulițe, șaibe, inele de etanșare etc.

- 2. Instalați elementele de fixare corect în funcție de tipul și cerințele de instalare ale acestora. De exemplu, dacă un șurub trebuie fixat pe o placă de lemn, trebuie folosit un ferăstrău pentru prelucrarea lemnului pentru a tăia șurubul și apoi înșurubați-l în placă.

- 3. Poziția de instalare a elementelor de fixare trebuie să fie precisă și să se asigure că pot rezista la sarcinile și presiunile necesare.

- 4. După instalarea elementelor de fixare, verificați dacă există slăbiri, alunecare sau alte fenomene anormale și manipulați-le prompt.

- Elementele de fixare, uneltele și echipamentele, cum ar fi șurubelnițele, cheile, ciocanele etc., trebuie folosite la demontare. La dezasamblare, tipul și cerințele de instalare ale elementelor de fixare trebuie stabilite mai întâi înainte de a continua operația de demontare.

- 6. După dezasamblarea elementelor de fixare, acestea trebuie curățate și verificate pentru deteriorări sau alte anomalii. Dacă elementele de fixare trebuie înlocuite, acestea ar trebui să fie de același tip și specificații și să se asigure că pot rezista la sarcinile și presiunile necesare.

- 7. Atunci când utilizați elemente de fixare, trebuie acordată atenție siguranței. La instalarea și dezasamblarea elementelor de fixare, trebuie luate măsuri de protecție, cum ar fi purtarea mănușilor, ochelarilor de protecție și îmbrăcămintei de protecție.

- 8. Întreţineţi şi întreţineţi în mod regulat elementele de fixare. Aceasta poate include curățarea, lubrifierea, înlocuirea elementelor de fixare deteriorate etc.

- 9. Întreținerea și întreținerea elementelor de fixare ar trebui să fie efectuate de personal profesionist pentru a asigura siguranța și eficacitatea acestora.

În cele din urmă, dacă elementele de fixare trebuie utilizate cu alte sisteme sau echipamente, este important să înțelegeți relația lor de potrivire și să vă asigurați că pot lucra împreună.

Atenție: atunci când utilizați elemente de fixare, trebuie luate următoarele măsuri de precauție:

- 1. Elementele de fixare trebuie depozitate într-un mediu uscat și bine ventilat pentru a evita umezeala, rugina și alte daune.

- 2. Pentru a prelungi durata de viață a acestora, elementele de fixare trebuie amestecate cu lubrifianți corespunzători, inhibitori de rugină etc.

- 3. trebuie urmați pașii de operare corecti pentru a evita deteriorarea elementelor de fixare sau a altor echipamente atunci când se utilizează elemente de fixare.

- 4. Utilizarea elementelor de fixare trebuie să respecte instrucțiunile producătorului sau standardele de siguranță relevante.

Cum se întrețin elementele de fixare?

Vă rugăm să acordați atenție curățeniei suprafeței elementelor de fixare: Murdăria sau coroziunea de pe suprafață le pot afecta eficiența de strângere și durata de viață. Prin urmare, menținerea curățeniei suprafeței dispozitivului de fixare este crucială.

- Verificați forța de strângere a elementelor de fixare: Din cauza condițiilor diferite de lucru, elementele de fixare trebuie inspectate cel puțin o dată pe an pentru a vă asigura că nu sunt slăbite sau deteriorate. Intervalul dintre inspecții pentru elementele de fixare din diferite materiale variază, de asemenea.

- Utilizarea agenților de acoperire: Utilizarea unor agenți de acoperire poate prelungi durata de viață a elementelor de fixare. De exemplu, materialele din plăci olandeze reduc uzura dintre elementele de fixare și suprafețele mașinii.

- Vă rugăm să nu reutilizați partiția: partiția nu poate determina reutilizarea acesteia. Unele pereți despărțitori își pot pierde rezistența și aderența inițiale după o singură utilizare și, dacă sunt utilizate forțat, pot duce la probleme precum uzura sau coroziunea locală a elementelor de fixare.

- Îndepărtarea deșeurilor: La întreținerea și repararea elementelor de fixare, este necesară îndepărtarea tuturor deșeurilor. Dacă unele deșeuri nu sunt curățate, acestea se pot bloca în mijlocul dispozitivului de fixare, cauzând slăbire sau alte probleme.

Cum se înlocuiesc elementele de fixare?

- Opriți dispozitivul: atunci când înlocuiți elementele de fixare, dispozitivul trebuie oprit mai întâi. În caz contrar, poate determina elementele de fixare să devină instabile, ducând la funcționarea instabilă a echipamentului sau la oprirea de urgență.

- Poziționarea elementelor de fixare: Pe baza desenelor sau instrucțiunilor de proiectare ale echipamentului, localizați elementele de fixare care trebuie înlocuite.

- Scoateți elementele de fixare existente: Folosiți o unealtă adecvată pentru a îndepărta elementele de fixare care trebuie înlocuite. Dacă este un șurub sau o piuliță, rotiți în sens invers acelor de ceasornic până când sunt complet îndepărtate.

- Înlocuiți cu elemente de fixare noi: atunci când selectați elemente de fixare noi, este necesar să luați în considerare materialul, modelul și dimensiunea acestora. Instalarea corectă a elementelor de fixare este esențială. Dacă este instalat incorect, poate cauza deteriorarea elementelor de fixare sau instabilitatea echipamentului.

- Inspecție repetată: După înlocuirea elementelor de fixare, este necesar să se efectueze o inspecție repetată. Fiecare element de fixare trebuie verificat pentru etanșeitate suficientă și pentru orice probleme de slăbire sau coroziune.

Pe scurt, întreținerea și înlocuirea elementelor de fixare sunt necesare. Acest lucru poate asigura etanșeitatea și stabilitatea componentelor mecanice, poate prelungi durata de viață a elementelor de fixare și poate îmbunătăți siguranța și fiabilitatea echipamentelor.

Cum să îmbunătățiți calitatea elementelor de fixare

Când vine vorba de calitatea elementelor de fixare, există mulți factori care afectează calitatea unui produs.

- Managementul lanțului de aprovizionare

- Controlul procesului

- Control de calitate

- Selectarea materiilor prime

- Îmbunătățirea tehnologică

- Echipament avansat

- Pregatirea personalului

- Răspunsul clienților

Costul elementelor de fixare

Costul elementelor de fixare depinde de materia primă și de costul forței de muncă. Cursul de schimb între USD și RMB afectează costul elementelor de fixare.

Cum să alegi elemente de fixare industriale

Ce ar trebui să cauți într-un dispozitiv de fixare? Iată câteva lucruri de luat în considerare.

- 1. Puterea.

- 2. fragilitate.

- 3. Rezistenta la coroziune.

- 4. Performanța la coroziune a cuplajului electric.

- 5. Cost.

La selectarea elementelor de fixare pentru aplicații industriale, trebuie luați în considerare o varietate de factori și caracteristici, inclusiv:

- Tipul de fir.

- Sarcina aplicată pe elementul de fixare.

- Rigiditatea dispozitivului de fixare.

- Numărul de elemente de fixare necesare.

- Accesibilitate.

- Factori de mediu (adică temperatura, expunerea la apă și potențiali factori de coroziune).

- Procesul de instalare.

- Material de conectat.

- Reutilizabilitate.

- Limitări de greutate.

Elementele de fixare pot fi uneori furnizate cu acoperiri (de exemplu placate cu cadmiu, placate cu zinc, placate cu fosfat) pentru îmbunătățirea rezistenței la coroziune și a performanței generale.

Opt concepții greșite comune în alegerea elementelor de fixare

Înlocuirea dinților fini cu dinții grosieri

Mașina are multe conexiuni importante, cum ar fi arbori de transmisie, iar majoritatea șuruburilor sunt cu filet fin. Dacă lipsesc piese în timpul întreținerii, unii membri ai personalului de întreținere vor folosi în schimb șuruburi cu filet grosier, ceea ce ar trebui evitat deoarece șuruburile cu dinți fine au un diametru interior mai mare, pas și unghi exterior mai mici, rezistență ridicată, performanță bună de autoblocare și puternice. capacitatea de a rezista la impact, vibrații și schimb de sarcini. Odată ce șuruburile cu filet grosier sunt folosite ca înlocuitori, acestea se pot desface cu ușurință, se desprind sau se sparg și chiar pot provoca accidente mecanice.

Nepotrivire a porilor

Șuruburile de pe mașină care suportă sarcini laterale și forțe de forfecare, cum ar fi șuruburile arborelui de transmisie și șuruburile volantului, ar trebui să aibă o potrivire de tranziție cu găurile pentru șuruburi, iar ansamblul trebuie să fie robust și fiabil și să poată rezista forțelor laterale. Unii oameni trebuie să acorde mai multă atenție inspecției în timpul procesului de asamblare și să continue instalarea atunci când există un spațiu mare între șuruburi și găurile pentru șuruburi, predispus la slăbirea șuruburilor sau la accidente de tăiere.

Îngroșarea piulițelor pentru a crește fiabilitatea conexiunii

Unii oameni cred în mod eronat că îngroșarea piuliței poate crește numărul de spire de lucru ale filetului și poate îmbunătăți fiabilitatea conexiunii. Cu toate acestea, cu cât piulița este mai groasă, cu atât este mai neuniformă distribuția sarcinii între firele fiecărui cerc și cu atât piesele de legătură se slăbesc mai ușor.

O mamă cu mai multe tampoane

După instalare, pot exista situații în care șurubul este prea lung, astfel încât cineva să instaleze o șaibă elastică suplimentară. În acest caz, șaiba elastică se poate rupe din cauza forței neuniforme în timpul procesului de întărire, ducând la o scădere a forței de pre-strângere a șurubului și a posibilității de încărcare excentrică, reducând fiabilitatea conexiunii șurubului.

Cu cât strângerea este mai strânsă, cu atât mai bine

Mulți membri ai personalului cred că șuruburile ar trebui să fie „mai bine strânse decât slăbite”, așa că cresc în mod deliberat cuplul de strângere, ceea ce duce la alunecarea șuruburilor. În plus, unele șuruburi importante trebuie strânse cu cuplu. În schimb, alții folosesc chei ajustabile pentru a le strânge pentru comoditate, ceea ce duce la slăbirea insuficientă a șuruburilor și o defecțiune mecanică.

Dimensiunea excesivă a garniturii este în regulă

Uneori, este nevoie de șaibe de dimensiuni adecvate, iar unii lucrători le pot înlocui cu șaibe cu diametre interior mai mari. În acest caz, zona de contact dintre capul șurubului și șaiba este mică, ceea ce va reduce presiunea lagărului sau forța de blocare a șaibei. Șurubul se slăbește ușor dacă există vibrații și impact în mediul de lucru.

Blocare necorespunzătoare

Șuruburile importante trebuie blocate cu dispozitive anti-slăbire după asamblare, ceea ce poate fi explicat în patru situații. Dacă se folosește un știft despicat pentru blocare, nu este permisă folosirea unui lacăt deschis subțire sau în jumătate de bucată pentru blocare. Dacă pentru blocare se folosește o șaibă elastică, nu este permisă folosirea unei șaibe cu un decalaj de deschidere prea mic; Dacă pentru blocare se folosește o placă de blocare, nu este permisă blocarea plăcii de blocare la marginile și colțurile piuliței; Dacă se utilizează blocarea dublă a piulițelor, piulițele mai subțiri nu trebuie instalate în exterior.

Falsă fermitate

Dacă șuruburile, piulițele sau filetele sunt ruginite sau sunt prezente impurități precum calcar și pilitură de fier, acestea trebuie curățate înainte de asamblare; De asemenea, trebuie îndepărtate orice impurități, cum ar fi bavurile și sedimentele de pe suprafața de îmbinare a pieselor de legătură. În caz contrar, strângerea șuruburilor poate părea strânsă la suprafață, dar, în realitate, piesele de legătură nu sunt cu adevărat strânse. Într-o astfel de fermitate falsă, șuruburile se vor slăbi rapid dacă apar vibrații, impact de sarcină și schimbări de temperatură.

Probleme comune și soluții ale elementelor de fixare

Motivele problemelor cu elementele de fixare sunt multiple. Studiul problemelor și soluțiilor comune pentru produsele de fixare este o problemă importantă cu care se confruntă întreprinderile și utilizatorii producătoare de elemente de fixare și are, de asemenea, o valoare practică inginerească ridicată.

Tipurile comune de defecțiuni ale elementelor de fixare includ probleme de amestecare, fracturi de oboseală, probleme de tratament termic, probleme de tratare a suprafeței, fracturi de suprasarcină și alte forme.

1) Problemă de amestecare

Problema amestecării este o problemă de nivel relativ scăzut, dar este și o problemă comună, dar dificil de controlat pentru mulți producători de elemente de fixare.

Din cauza problemelor de amestecare cu elementele de fixare auto, pentru clienți, aceasta poate provoca o lipsă de materiale la marginile liniei, întreruperea liniei de producție auto sau chiar rechemarea și reluarea vehiculului;

Pentru producătorii de elemente de fixare, trebuie să relueze clientul și inventarul acestora. De asemenea, trebuie să accelereze producția anumitor elemente de fixare de care clienții au nevoie urgentă. Acest lucru dăunează imaginii producătorului și consumă multă forță de muncă și resurse financiare.

Principalele motive pentru amestecarea elementelor de fixare sunt:

- Materiile prime au fost trimise sau utilizate incorect din cauza specificațiilor similare sau a etichetării incorecte.

- În timpul producției sau externalizării elementelor de fixare, producătorul poate amesteca materiale din cauza ajustării mașinii sau curățării incomplete a semifabricatelor corespunzătoare în procesele adiacente.

- În timpul procesului de ambalare, depozitare sau externalizare a elementelor de fixare finite, gestionarea necorespunzătoare poate provoca amestecarea materialelor.

Pe baza motivelor de mai sus și a experienței de lucru, pot fi adoptate următoarele soluții:

- Toate identificarea materiilor prime a elementelor de fixare trebuie să fie clară și clară; Materiile prime cu specificații similare nu pot fi plasate în poziții adiacente. La primirea materiilor prime, este necesar să respectați cu strictețe cerințele pentru materiile prime și specificațiile din „Cererea de materiale” pentru a preveni solicitarea incorectă a materialelor.

- Locul de fabricație a elementelor de fixare este împărțit în funcție de fluxul procesului într-o manieră standardizată. Zona de depozitare a materiei prime, zona de așteptare de inspecție, zona de produse calificată și zona de deșeuri utilizează coșuri de materiale diferite colorate și adoptă un management personalizat în funcție de zonele divizate. Sunt efectuate inspecții regulate la fața locului 5S. Fiecare soi, lot și coș trebuie să fie identificat și urmărit folosind un card de flux de proces. Conținutul cardului fluxului de proces ar trebui să includă informații detaliate, cum ar fi calitatea materiei prime, numărul cuptorului, numele produsului, numărul desenului, numărul lotului de producție, data, semnătura operatorului, înregistrarea inspecției, semnătura inspectorului etc., astfel încât trasabilitatea să poată fi efectuată. oricand. În timpul procesului de rotație a produsului, este necesar să se verifice dacă coșul de materiale este curat și, dacă este necesar, să se așeze coșul cu susul în jos.

- Toate produsele depozitate în depozit trebuie să fie ambalate în cutii și pungi fixe, cu informații detaliate despre produs marcate pe cutia de ambalare, cum ar fi numele produsului, numărul desenului, numărul lotului de producție, data producției, data ambalării, cantitatea ambalajului etc. ; Fiecare suport de materiale trebuie numerotat corespunzător și importat în sistemul MES pentru o gestionare ușoară.

2) Fractură de oboseală

Ruptura de oboseală este una dintre problemele comune de calitate la elementele de fixare auto. Când apare o fractură de oboseală, nu există semne evidente ale aspectului elementelor de fixare și, de cele mai multe ori, apare fără avertisment și circumstanțe neașteptate. Odată ce apare, va provoca pierderi grave.

Locațiile în care se produce ruptura prin oboseală în elementele de fixare sunt în general concentrate la intersecția filetelor și șuruburilor, punctul de tranziție al unghiului R sub capul șurubului și primul filet în care se cuplează filetul. Aceste zone sunt secțiuni transversale periculoase ale elementelor de fixare și aici apar adesea surse de oboseală.

Analiza eșecurilor elementelor de fixare care au suferit o fractură prin oboseală a constatat că cauzele ruperii prin oboseală sunt adesea legate de defectele de fabricație ale elementelor de fixare, cum ar fi unghiul R mic sub capul șurubului, tranziția neuniformă cu punctele de îndoire, rădăcina filetului neneted și defectele de suprafață ale tija șurubului. În plus, cauzele ruperii prin oboseală sunt legate și de factori precum materiile prime și conexiunile de asamblare necorespunzătoare.

În general, nu există o deformare evidentă pe suprafața de fractură macroscopică a elementelor de fixare care suferă o fractură prin oboseală, prezentând o morfologie de fractură fragilă, incluzând de obicei zona sursă de oboseală, zona de propagare și zona de fractură tranzitorie.

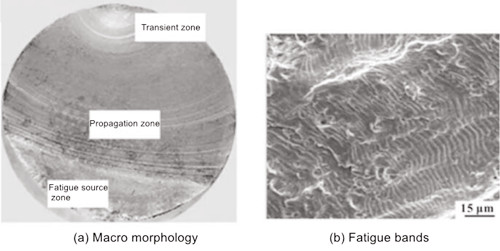

Un șurub de înaltă rezistență realizat din material 35CrMo, gradul 10.9, a suferit o fractură prin oboseală din cauza forței insuficiente de pre-strângere în timpul utilizării. Morfologia macroscopică și benzile de oboseală ale suprafeței ruperii bolțului sunt prezentate în Figura 1.

Figura.1 Macromorfologia și benzile de oboseală ale fracturilor șuruburilor

Figura 1 (a) arată că morfologia macroscopică a suprafeței de fractură prin oboseală include zona sursei de oboseală, zona de propagare și zona de fractură tranzitorie.